Jednym z kluczowych etapów procesu produkcyjnego jest definiowanie technologii i ustalanie potrzeb materiałowych niezbędnych do jego ukończenia. Ten proces wspomaga stosowanie list materiałowych BOM.

Czym jest BOM i co zapewnia? Sprawdź !

BOM materiałowy – co to jest ?

BOM materiałowy (z ang. Bill of Materials) jest wykazem wszystkich składników potrzebnych do wytworzenia danego produktu (surowce, komponenty, półprodukty, podzespoły, elementy). Ma formę hierarchicznej – drzewiastej struktury i stanowi kompletny przepis na poprawne wykonanie wyrobu.

BOM materiałowy – jak jest zbudowany ?

Na wygląd zestawienia BOM wpływa konstrukcja danego produktu. Im bardziej złożony wyrób, tym lista materiałów uwzględnia więcej poziomów, aby dokładnie odzwierciedlać jego kompletną budowę.

Tak więc w zależności od komponentów wyróżnia się 2 typy BOM:

- Single – Level bill o materials: do opisu struktury produktu wystarczy jeden poziom (bez informacji o półproduktach czy mniejszych elementach). Taki BOM stosuje się zazwyczaj przy prosto zaprojektowanych konstrukcjach.

Dobrym przykładem jest krzesło, które składa się z siedzenia, oparcia oraz 4 nóżek. W tym przypadku gotowy wyrób – krzesło – znajduje się na poziomie 0, a pozostałe elementy na poziomie 1. - Multi – Level bill of materials: wykaz stosowany do złożonych konstrukcji. Elementy zestawienia połączone są w relacji podrzędny – nadrzędny, a poszczególnym etapom odpowiadają kolejne poziomy hierarchii (półprodukty, elementy, podzespoły). Przykład? Rower, którego struktura może wyglądać tak:

Poziom 0: Rower (wyrób główny)

Poziom 1: Siodełko, rama, koło (półprodukt)

Poziom 2: szprychy, opony (element)

Czasami BOM materiałowy dostarcza też informacji o ilości surowców potrzebnych do produkcji czy operacjach technologicznych koniecznych do wykonania przedmiotu (przydatne przy budowaniu marszrut). Poza tym zestawienie materiałów zawiera czasami dokładny opis i numer wyrobów w celu ich lepszej identyfikacji.

BOM w tabeli i na wykresie

Lista materiałowa BOM ma zazwyczaj formę czytelnego graficznego wykresu, który uzupełnia schemat z opisem poszczególnych elementów wyrobu nadrzędnego. Czasami stosuje się też tabelę, gdzie dalsze składowe głównego produktu, np. podzespoły, można podejrzeć w rozwijanym menu. Wybór formy zależy przede wszystkim od potrzeb użytkownika, ale również możliwości narzędzia, w którym obsługujemy BOM.

BOM materiałowy – korzyści

Wykorzystując BOM, można tworzyć wzorcowe listy materiałowe i tym samym przyspieszać budowania marszruty technologicznej szczególnie przy produkcji jednostkowej, Skraca to czas potrzebny do przygotowania procesu wytwarzania i przyspiesza wystawianie zleceń produkcyjnych.

Co poza tym?

Dzięki szczegółowym opisom wyrobów zawartych w BOM można uniknąć zakupu zbędnych surowców, ponieważ każdy element struktury zawiera dane o konkretnej ilości potrzebnej do produkcji. Dlatego BOM przyspiesza także obliczanie zapotrzebowania materiałowego

BOM materiałowy a nowoczesne systemy IT

Kilka dekad temu zestawieniami materiałów zarządzały systemy MRP. Narzędzia wykorzystywały dane o strukturach wyrobów (BOM) do obliczania ilości surowców niezbędnych do produkcji. Obecnie tę rolę przejęły nowoczesne IT, które powstały w toku rozwoju MRP – systemy ERP (z ang. Enterprise Resource Planning).

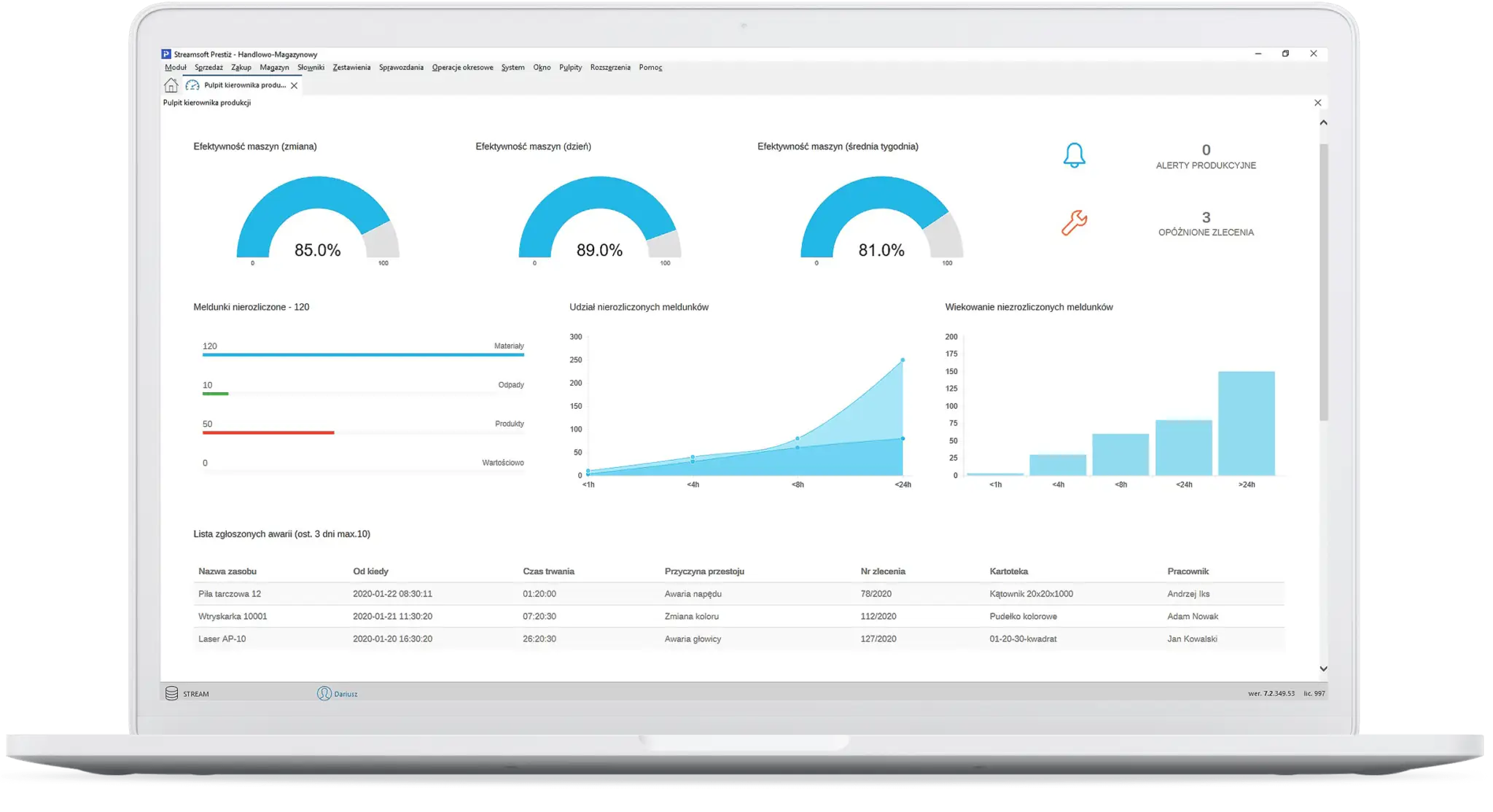

Przykładem jest Streamsoft Prestiż. System posiada rozbudowany moduł Zarządzania Produkcją, który pozwala na intuicyjne tworzenie wzorcowych list materiałowych. W systemie BOM można powiązać z kartotekami, co przyspiesza przeszukiwanie słowników BOM.

Istnieją 2 rodzaje takich powiązań.

- Główny: jedna kartoteka ma tylko jeden główny BOM

- Alternatywy: uniwersalny BOM powiązany z wieloma listami materiałowymi

BOM bezpośrednio z programu CAD

Funkcjonalność systemu pozwala też na import pełnej struktury produktu z programu CAD do bazy ERP. Najczęściej drzewo konstrukcji jest przenoszone bezpośrednio z pliku utworzonego w CAD.

Warto zaznaczyć, że Streamsoft Prestiż posiada specjalny system alertów, które informują osoby odpowiedzialne za przygotowanie produkcji o przeniesieniu BOM do bazy ERP. Przekłada się tona szybszy start produkcyjny.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów