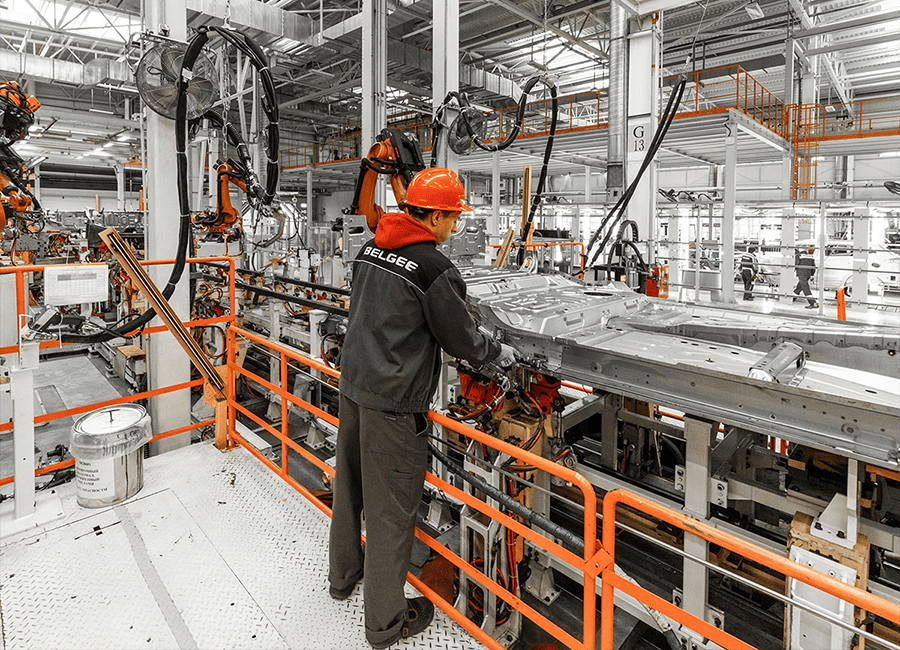

Wyobraź sobie, że planujesz wytworzyć określony produkt, lecz nie informujesz pracowników operacyjnych… jak. Kadra docieka więc, jakie surowce wykorzystać, jakich narzędzi użyć oraz jak przygotować stanowisko pracy. Słowem, poznać marszrutę produkcyjną, czyli mapę, która prezentuje proces tworzenia danego wyrobu krok po kroku. Z czego składa się skuteczna marszruta oraz jak ją opracować, zapewniając sprawny przebieg produkcji ? Zobacz.

W tekście znajdziesz

Marszruta produkcyjna – co to jest ?

Marszruta produkcyjna (inaczej marszruta technologiczna) to uporządkowana kolejność operacji, które są konieczne do wytworzenia produktu lub półproduktu np. maszyny czy części urządzenia. Do każdej operacji w procesie produkcji przyporządkowane są odpowiednie zasoby (potrzebne narzędzia, maszyny i/lub pracownicy), niezbędne do jej realizacji, jak również metoda rozliczenia, materiały, nazwa operacji, numer oraz wskazówki jak wykonać daną operację.

Te dane są zazwyczaj zawarte w dokumencie o nazwie „karta technologiczna”, który stanowi szczegółowy plan pracy, opisujący sposób wytworzenia konkretnego produktu. Warto zaznaczyć, że ten sam ciąg operacji może być przypisany do jednego lub kilku produktów.

Marszruta produkcyjna – rodzaje czasów

W ramach marszruty produkcyjnej definiuje się różne rodzaje czasów, które umożliwiają określenie wydajności poszczególnych procesów. Np. czas jednostkowy, czas przygotowawczo – zakończeniowy, czy dodatkowy czas oczekiwania.

- Czas jednostkowy – Określa czas potrzebny do wykonania jednej operacji w marszrucie.

- Czas przygotowawczo – zakończeniowy Definiuje czas potrzebny do przygotowania konkretnego stanowiska pracy, jak również jego uprzątnięcia już po zakończeniu danej operacji.

- Dodatkowy Czas oczekiwania – Ten czas określa ile należy poczekać zanim produkt będzie gotowy do kolejnej operacji. Np. po malowaniu proszkowym lub stygnięciu detalu.

Marszruta produkcyjna – jak wpływa na produkcję?

Marszruta technologiczna, która została poprawnie utworzona, prowadzi do zwiększenia wydajności produkcji oraz pozwala uniknąć błędów już na etapie przygotowania produkcji. Pomaga dostrzec i usunąć przeszkody obniżające efektywność procesu wytwórczego, w tym zbędne przestoje na hali produkcyjnej czy np. brak przygotowania odpowiednich stanowisk pracy.

Marszruta technologiczna jest szczególnie przydatna w firmach realizujących dużą liczbę zamówień. W procesie planowania obejmującego wyprodukowanie złożonych i różnorodnych produktów, w zmiennych wariantach, np. przy budowie okrętów.

Marszruta produkcyjna – jak wpływa na pracowników produkcji?

Marszruta technologiczna zapewnia komfortowe środowisko pracy, przyjazne dla pracowników. Dzięki jasno określonym czasom operacji, szczegółowym opisom tych operacji i danym o zależnościach pomiędzy nimi etc., pracownik wie, co i kiedy powinien robić. Orientuje się np. ile zajmie jedno przezbrojenie

System ERP a marszruta produkcyjna

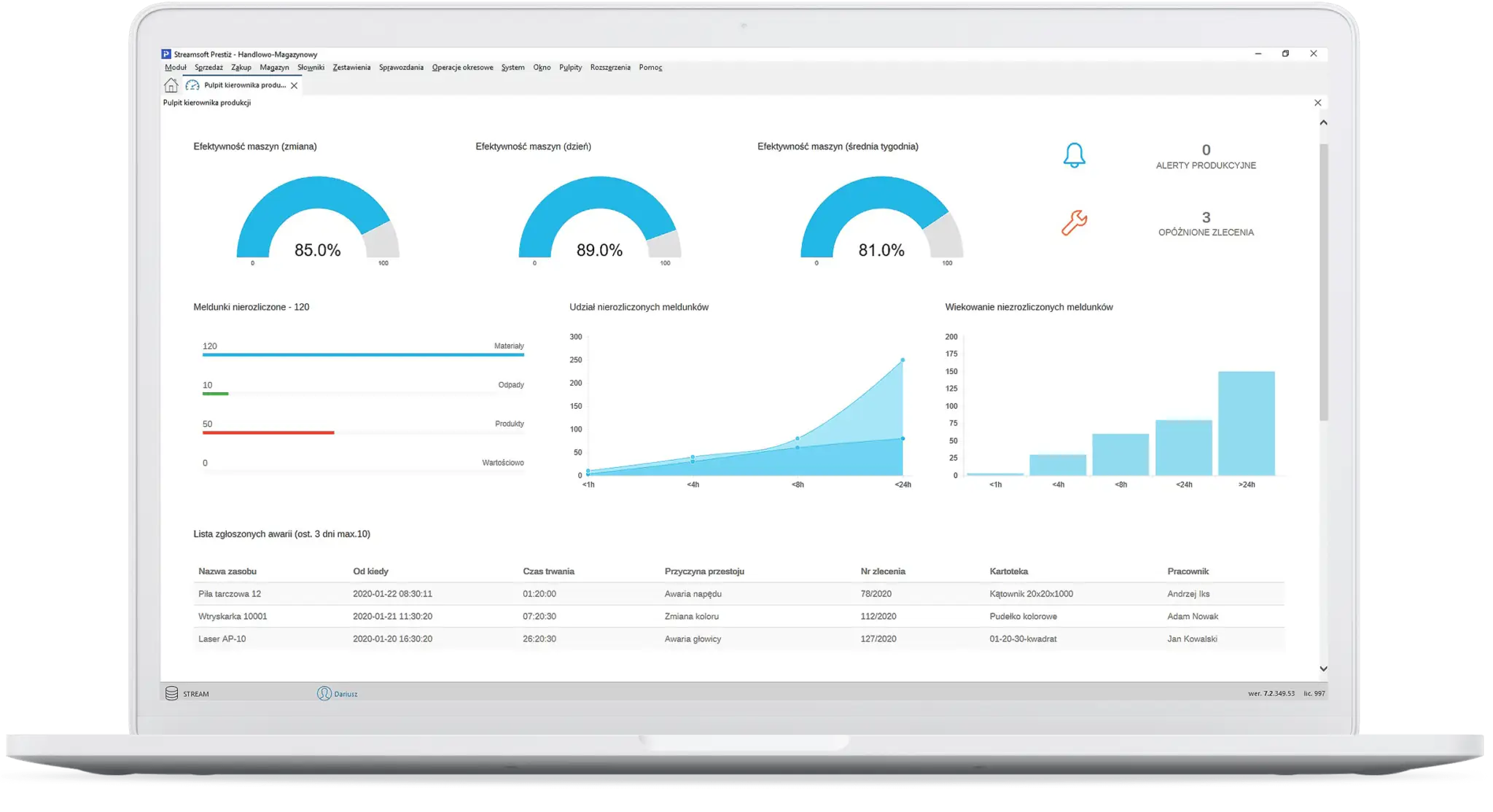

Marszruta technologiczna może zostać utworzona przy wsparciu systemów ERP, przeznaczonych dla branży produkcyjnej. Jednym z takich narzędzi jest Streamsoft Prestiż, który posiada rozbudowany moduł Zarządzania Produkcją, kompleksowo wspierający proces technicznego przygotowania i harmonogramowania produkcji.

Streamsoft Prestiż z rozbudowanym modułem Zarządzania Produkcją

System umożliwia sprawne przygotowanie technologii (receptur) produktów przy wykorzystaniu jednej z kilku dostępnych metod, możliwość tworzenia słowników kompetencji, szczegółowy wgląd w strukturę produktu i intuicyjne zarządzanie marszrutami technologicznymi (także grupowe). Pozwala również automatycznie rozkładać operacje produkcyjne w kontekście dostępnych zasobów.

Zakładanie technologii – na podstawie jednej z trzech dostępnych metod

Pierwszym sposobem założenia technologii (receptury) jest wykorzystanie intuicyjnego kreatora. Narzędzie pozwala tworzyć i kopiować technologie, z uwzględnieniem wielu wariantów. Recepturę można również zaimportować bezpośrednio w oparciu o dane z systemu CAD. Jeżeli wcześniej przygotowano tam rysunki techniczne, da się je zaimportować. A na późniejszym etapie, np. gdyby pojawiła się konieczność wprowadzenia zmian, narzędzie pozwala na przeniesienie skorygowanej wersji.

Na podstawie hierarchicznej listy BOM dla każdego elementu produktu (w relacji nadrzędny – podrzędny) możliwe jest tworzenie wzorcowych list materiałowych wykorzystywanych w szybszym definiowaniu technologii. Pozwala to sprawnie przejść do ustalania kolejności operacji w marszrucie produkcyjnej i w efekcie wpływa na szybszy start produkcji.

Zarządzanie marszrutą produkcyjną – czyli operacje produkcyjne pod kontrolą

Kolejność operacji można prześledzić, wykorzystując standardowy widok z szeregowym układem. Dostępny jest również interfejs, który w przejrzysty sposób prezentuje czas rozpoczęcia danej operacji względem poprzedniej oraz operację następującą. A jeżeli ta rozpoczyna się np. 15 minut po zakończeniu poprzedniej, to na ekranie widoczny będzie dzielący jest odstęp czasowy. Dzięki temu uzyskujesz jasną informację dotyczącą daty rozpoczęcia i punktów początkowych każdej operacji. Dostępna jest też opcja grupowego zarządzania marszrutami technologicznymi.

Przepływ produktów w procesie produkcji

W systemie istnieje możliwość zamodelowania przepływu produktu przez proces produkcyjny. W ten sposób określasz miejsce docelowe wyrobu, np. produkt z operacji nr. 1 trafi na magazyn nr.2. W ramach tej funkcji system przesuwa dany produkt przez kolejne zaplanowane operacje procesu technologicznego. Na każdym z nich wyrób uzyskuje inną wartość.

Zasoby i grupy zasobów – czyli kto wykona planowaną operacje ?

Do każdego zasobu można przyporządkować określoną kompetencję tj. umiejętność. Dostępna jest też opcja budowania tzw. macierzy kompetencji, czyli słownika z listą umiejętności poszczególnych zasobów. Dzięki temu do operacji produkcyjnych nie trzeba przypisywać konkretnych zasobów lub grup zasobów, tylko ustalać zakres umiejętności konieczny do ich realizacji. W systemie można również zamodelować sytuację, gdzie do realizacji operacji potrzebny jest kolejny zasób o konkretnych kompetencjach, np. dwie maszyny z określonymi funkcjami, które są w stanie wykonywać operacje równolegle.

Ten optymalny sposób łączenia operacji i zasobów produkcyjnych przyspiesza proces wyprodukowania określonego wyrobu oraz gwarantuje, że konkretną operacje wykonuje odpowiednie stanowisko pracy, najbardziej przygotowane i potrzebne do tego zadania.

Harmonogramowanie szczegółowe – czyli optymalny rozkład operacji produkcyjnych

Funkcjonalność umożliwia optymalny rozkład zleceń produkcyjnych w określonym czasie dla zasobów realizujących zlecenie, zgodnie z wybranymi regułami szeregowania. Na sposób rozkładu wpływają określone parametry harmonogramowania: reguły, kryteria ocen oraz strategia harmonogramowania. Pod uwagę bierze się dane planistyczne

Istotnym elementem dla harmonogramowania jest odpowiednia struktura receptur produkcyjnych – czyli technologia produktu. Dlatego operacje technologiczne przypisane do marszrut powinny zawierać szczegółowe i wyczerpujące dane, w tym: rodzaje zasobów produkcyjnych i ich kompetencje, czas jednostkowy, czas przygotowawczo zakończeniowy oraz dodatkowy czas oczekiwania, a także opis zależności pomiędzy operacjami. Dzięki temu algorytmy rozkładu mogą poprawnie dopasować zasoby do odpowiednich operacji technologicznych.

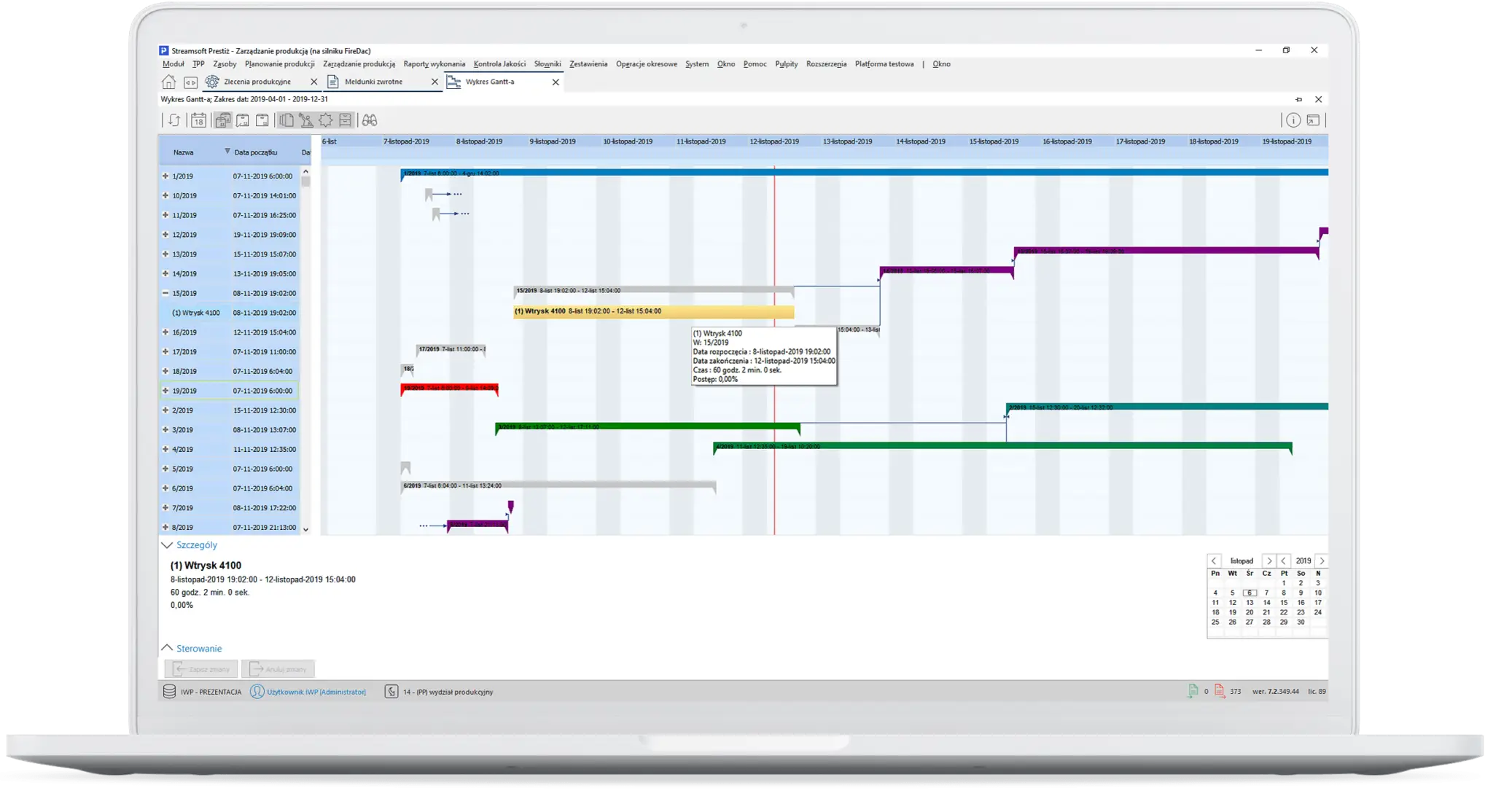

W efekcie harmonogramowania otrzymujesz graficzny wykres Gantta, czyli symulację harmonogramu składającą się z wykazu operacji produkcyjnych, automatycznie przyporządkowanych do konkretnych zasobów. W czasie symulacji można stworzyć kilka wariantów harmonogramu, a ich ilość zależy od wybranych wcześniej reguł. Stworzone warianty nie są automatycznie zapisywane w systemie, dlatego spośród dostępnych wyników da się wybrać ten najbardziej właściwy dla potrzeb danej produkcji. W intuicyjny sposób można też skorygować dany wariant przy użyciu metody Drag&Drop, dzięki której każdą operację widoczną na symulacji można przyporządkować do innej daty lub zasobu. Warto podkreślić, że system uniemożliwia zapisanie różnych wariantów symulacji.

Podsumowując, dobrze utworzona marszruta technologiczna wpływa korzystnie na produkcję. Zwiększa jej wydajność i czyni halę produkcyjną miejscem komfortowym dla pracowników. Dzięki wsparciu systemu ERP takiego jak Streamsoft Prestiż z rozbudowanym modułem Zarządzania Produkcją, który umożliwia m.in skuteczne i szybkie zakładanie technologii, budowanie macierzy kompetencji oraz harmonogramowanie szczegółowe, tworzenie marszruty przebiega sprawniej oraz szybciej.

Więcej o sprawnym przebiegu produkcji pod kontrolą systemu ERP dowiesz się z katalogu

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów