System MRP powstał, aby wspierać planowanie potrzeb materiałowych w firmach produkcyjnych. Z czasem procesy wytwórcze stawały się bardziej złożone, dlatego narzędzie stopniowo wzbogacano o kolejne funkcje, m.in. w zakresie analizy rentowności produkcji i bilansowania sprzedaży.

Jak konkretnie wyglądały te zmiany ? Co umożliwiły ? Sprawdź!

System MRP – co to jest ?

System MRP (ang. Material Requirements Planning) służy do planowania potrzeb materiałowych w przedsiębiorstwach produkcyjnych. Innymi słowy, oprogramowanie oblicza ilości surowców wymaganych do wytworzenia konkretnych produktów, czyli odpowiada na pytanie: jakie materiały i w jakiej ilości są niezbędne w danym procesie produkcji?

System MRP – jak działa ?

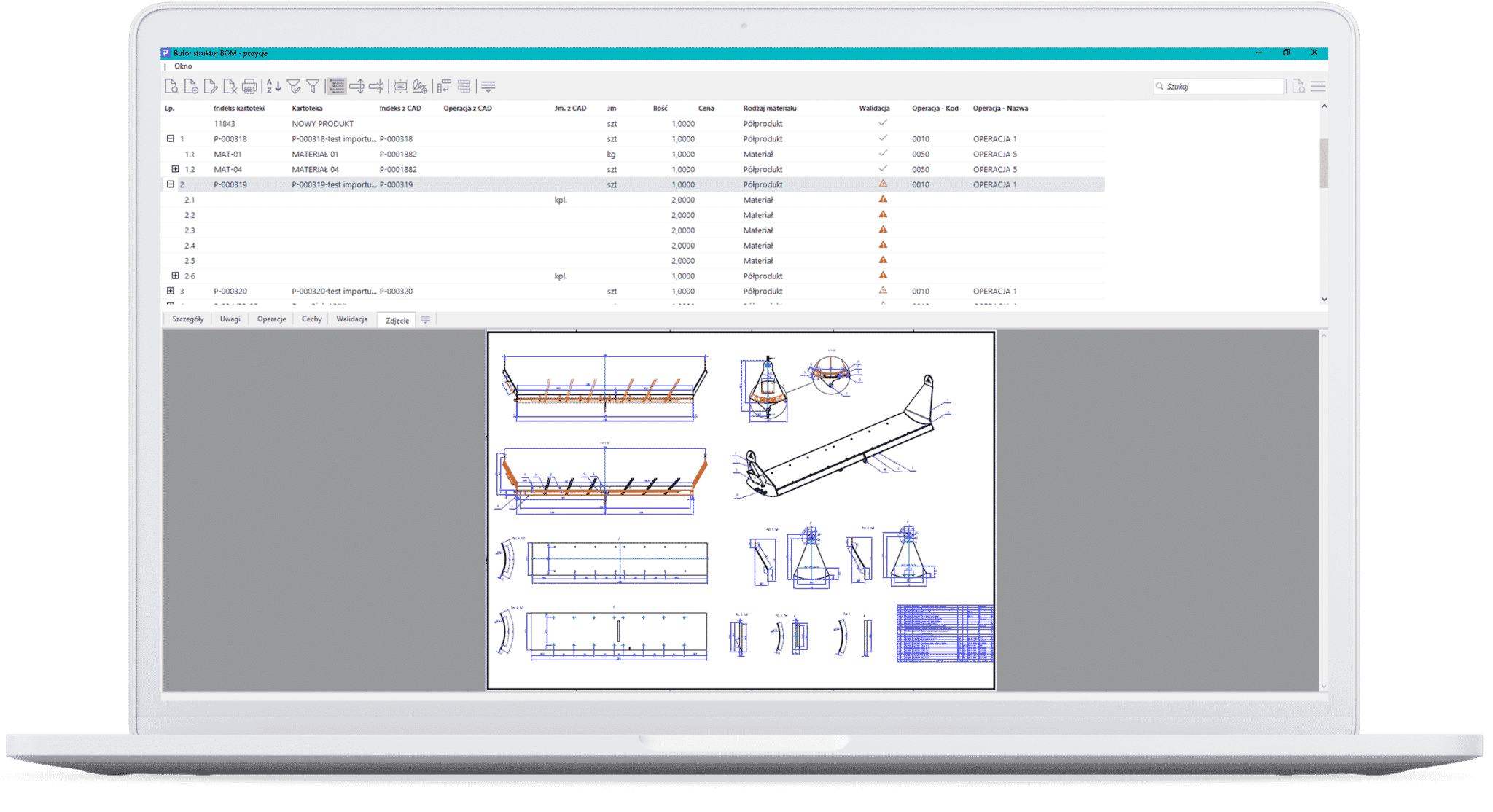

Przy obliczeniach system uwzględnia aktualny stan zapasów magazynowych, dane o strukturach produktów (BOM – Bill of Materials) i terminach dostaw surowców. System bierze pod uwagę też rozpisany główny plan produkcji (MPS – Master Production Schedule), priorytet zlecenia oraz czas potrzebny do jego wykonania, gwarantując terminową realizację zaplanowanej produkcji.

System MRP a strategia Just in Time

W praktyce MRP zapewnia więcej, niż szybki przebieg produkcji – minimalizuje zapasy. Właśnie dlatego planowanie zapotrzebowania materiałowego w MRP dobrze połączyć ze strategią Just in Time (dokładnie na czas). W JiT surowce, czy półprodukty trafiają na produkcję tylko wtedy, kiedy są niezbędne do ukończenia operacji. Skąd wiadomo, ile materiałów potrzebuje stanowisko? Dzięki technice Kanban, która polega na stosowaniu specjalnych, elektronicznych kart do informowania o aktualnych potrzebach materiałowych poszczególnych zasobów.

Podsumowując, wprowadzenie systemu MRP do systemu „produkcji dokładnie na czas”, to gwarancja szybkiej terminowej realizacji zleceń i jednocześnie skuteczny sposób na minimalizację zapasów.

System MRP I a MRP II

MRP I był jednym z pierwszych systemów IT dla firm produkcyjnych. Jednak na przestrzeni lat proces wytwórczy stawał się coraz bardziej złożony, dlatego system MRP szybko rozwinięto o funkcje, które zapewniają nie tylko kompleksowe wsparcie produkcji, ale i procesów okołoprodukcyjnych. Wśród nich np. rozliczanie i bilansowanie sprzedaży czy możliwość harmonogramowania produkcji w kontekście całej strategii sprzedażowej firmy. Doprowadziło to do powstania systemów nowej generacji – MRP II.

W MRP II dodano też możliwość obsługi dynamicznych struktur BOM, czyli konfigurowalnych list materiałowych, których ostateczny kształt zależy od wybranego przez klienta wariantu (np. kolorystycznego) produktu. Jest także dostępna analiza zdolności produkcyjnych – RCP, która pozwala oceniać poziom przygotowania danego stanowiska do pracy i efektywniej wykorzystywać zasoby wytwórcze (ludzi, maszyny, gniazda itp.).

Jak wyglądał dalszy rozwój systemu MRP ?

Intensywny rozwój komputerów z czasem umożliwił wprowadzenie do systemu MRP II modułów dla obszarów pozaprodukcyjnych, np. logistyki, sprzedaży, kadr itd. Miało to zaspokoić kolejne potrzeby nowoczesnych firm produkcyjnych, w których wzrosła rola skutecznej komunikacji między wszystkimi obszarami biznesu. Tak powstał system ERP.

Nie oznacza to, że system MRP II całkowicie zniknął z rynku. Wciąż jest rozwijany z uwzględnieniem najnowszych trendów technologicznych, takich jak: sztuczna inteligencja (Artificial Intelligence) i uczenie maszynowe (Machine Learning). Tego typu rozwiązania przyspieszają przetwarzanie danych oraz pozwalają na generowanie dokładniejszych kalkulacji.

Systemy MRP są też coraz częściej integrowane z urządzeniami Internetu Rzeczy (Internet of Things). Urządzenia IoT np. transportują, montują czy kontrolują produkty. Jednocześnie każde z nich wymienia dane o przebiegu procesów z pozostałymi urządzeniami Iot, a także z centralnym systemem produkcji. Dzięki temu MRP zyskuje kolejne źródło informacji potrzebnych do skutecznego zarządzania produkcją.

System MRP – korzyści

System do planowania potrzeb materiałowych zapewnia firmom produkcyjnym szereg korzyści, m.in.:

- Skuteczna kontrola nad zapasami

- Utrzymanie optymalnej ilości surowców na magazynie

- Szybka kalkulacja potrzebnej ilości materiałów do produkcji

- Redukcja kosztów produkcji

- Krótszy czas oczekiwania na materiały

- Zwiększenie efektywności produkcji

Wdrożenie systemu MRP II

Wdrożenie systemu MRP II jest procesem wieloetapowym i często wymaga głębokiej restrukturyzacji przedsiębiorstwa. Na początku wyznacza się ogólny kierunek projektu, definiując cele wdrożeniowe, które odzwierciedlają bieżące dążenia firmy, takie jak np.: redukcja poziomu zapasów czy szybsza realizacja zleceń produkcyjnych. Później zespół projektowy rozpoczyna dokładne diagnozowanie obecnego stanu procesów, w tym celu zbiera i analizuje dane oraz ustala czytelne wskaźniki postępu.

Systemy MRP vs ERP – czym się różnią ?

Główna różnica polega na tym, że system ERP służy do planowania zasobów całej firmy, a MRP do optymalizacji zużycia surowców i procesów okołoprodukcyjnych (MRP II). Obecnie główne funkcje MRP są dostępne w module zarządzania produkcją ERP. Dlatego ten pierwszy uchodzi czasem za podsystem drugiego. A drugi za nowoczesną alternatywę dla pierwszego.

Poza tym system ERP łatwiej zintegrować z innym oprogramowaniem stosowanym w firmie. W przypadku MPR stanowi to większe wyzwanie.

Streamsoft Prestiż - czyli kompleksowy system ERP dla firm produkcyjnych

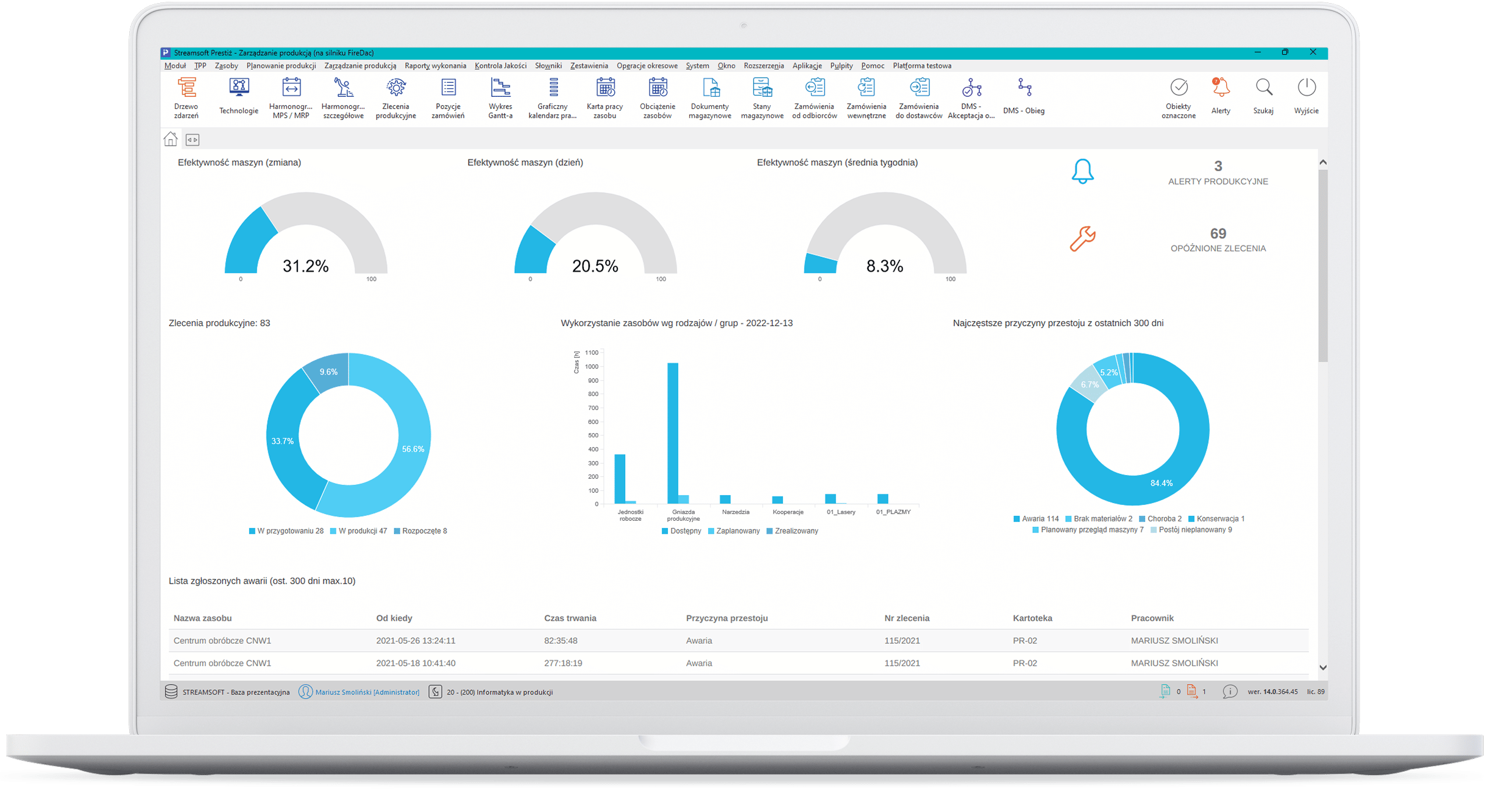

Streamsoft Prestiż zapewnia skuteczną organizację produkcji i jednocześnie pomaga zwiększać wydajność całej firmy. Pozwala na planowanie zapotrzebowania materiałowego, analizę zdolności produkcyjnych oraz kontrolę wszystkich etapów procesu wytwórczego. Poza tym wspiera szersze działania np. w zakresie kontaktów z klientami, finansów czy analityki biznesowej. Tak więc system ERP jest rozwiązaniem kompleksowym, które sprawnie łączy główne funkcje MRP z możliwością szerokiego wsparcia całej organizacji.

Wsparcie w zakresie zapotrzebowania materiałowego

Na tym etapie kluczową rolę odgrywa MRP, który tworzy jedną z warstw funkcjonalnych modułu Zarządzanie Produkcją. Algorytm systemu oblicza bieżące potrzeby materiałowe produkcji i wylicza sugestie zakupowe. Uwzględnia przy tym minima zakupowe oraz średni czas dostawy surowców. Na szybkość realizacji zamówień wpływa też możliwość agregacji wszystkich kartotek surowców i automatycznego generowania dokumentów do dostawców.

Kompleksowa analiza zdolności produkcyjnych

Streamsoft Prestiż pozwala także tworzyć zintegrowane plany bazujące na 3 źródłach popytu: prognozach, zamówieniach od odbiorców i wewnętrznych. Każdy z poziomów planu podlega analizie, która weryfikuje, w jakim stopniu realne jest jego wykonanie. Są to:

- RP : analiza zasobów

- RCCP : zgrubne planowanie zdolności

- CRP : analiza zdolności produkcyjnych

Analizy pomagają też przy ewentualnych korektach utworzonych planów.

Pełna kontrola nad procesami produkcji

Streamsoft Prestiż gwarantuje sprawny przebieg kluczowych etapów produkcji. Od technicznego przygotowania, przez główny harmonogram produkcji, realizację i raportowanie, do rozliczeń.

Oferuje m.in. możliwość porównania kosztów planowanych z rzeczywistymi (TKW) czy analizę traceability, która ułatwia śledzenie całej ścieżki wadliwego produktu/surowca System skutecznie współpracuje z oprogramowaniem: CAD (3D), CAD/CAM (nesting) i MES.

Wsparcie całego przedsiębiorstwa

Spójność wszystkich obsługiwanych procesów gwarantuje wspólna baza danych systemu ERP. To właśnie ona zapewnia sprawną komunikację między modułami, które wspierają poszczególne obszary firmy (produkcja, logistyka, księgowość itp.). Możliwość rejestrowania wszystkich informacji w czasie rzeczywistym, zapewnia z kolei dostęp do zawsze aktualnych danych.

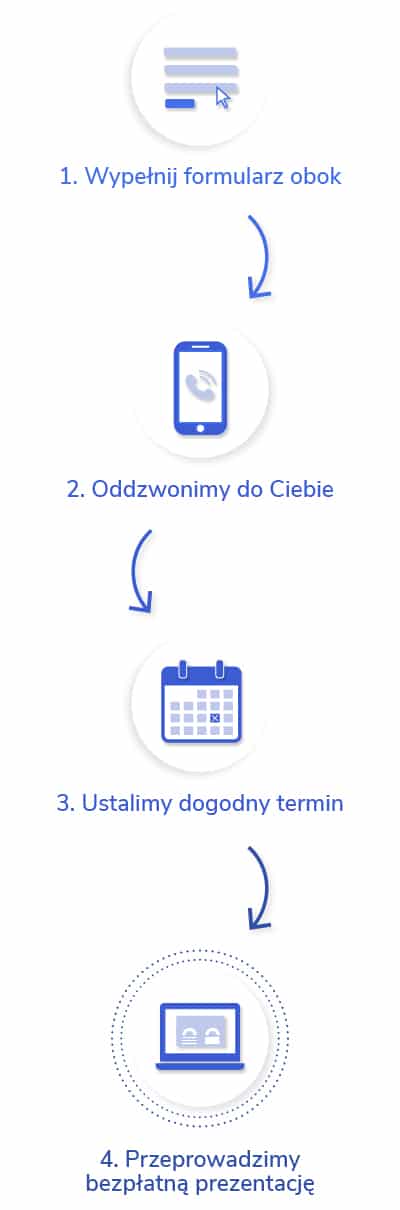

Umów się na bezpłatną prezentację !

Z systemu Streamsoft Prestiż korzysta już ponad 500 firm produkcyjnych.

Jeżeli chcesz poznać koszty systemu oraz przyjrzeć się jego działaniu w praktyce, umów się na bezpłatną prezentację systemu.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów