Just in Time na produkcji zapewnia wysoką rotację zapasów i tym samym zwiększa rentowność przedsiębiorstwa. Na czym dokładnie polega ta koncepcja i jak ją wdrożyć w zakładzie produkcyjnym ?

Co to metoda Just in Time ?

Just in Time (JIT) jest strategią zarządzania zapasami, która dąży do synchronizacji procesu zamawiania surowców z bieżącym zapotrzebowaniem produkcyjnym.

Metoda Just in Time została opracowana w zakładach produkcyjnych Toyoty w latach 70. XX wieku. Z tego względu nosi też nazwę – Toyota Production System (TPS).

Główne założenia metody Just in Time

Zgodnie z założeniem Just in Time dostawca powinien dostarczać określone surowce czy półprodukty do magazynu producenta najlepiej w chwili, kiedy dane zlecenie produkcyjne jest na etapie, wymagającym ich zastosowania. Przykładowa, jeżeli proces produkcji samochodu doszedł do etapu montażu zderzaka, to produkt potrzeby do realizacji tego procesu, powinien być już dostępny na stanach magazynowych.

JiT w praktyce

Założenia metody Just in Time dobrze obrazuje sytuacja w fabryce samochodów. Auta składają się z wielu elementów, w tym: lusterek, kół, zderzaków itd. Producent działający wg strategii JiT nie zamówi żadnej z tych części, dopóki nie zyska pewności, że klient złożył kompletne zamówienie. Wymaga to zazwyczaj dodatkowego potwierdzenia, np. mailowego.

Just in Time – korzyści

Stosowanie metody JIT prowadzi do redukcji kosztów produkcji i magazynowania. Poza tym Just in Time zapewnia także:

- szybki przepływ surowców w przedsiębiorstwie

- minimalizacja zapasów

Just in Time od strony klientów

Wdrożenie Just in Time w firmie produkcyjnej zapewnia także wiele korzyści klientom końcowym. Przede wszystkim gwarantuje im, że każde złożone przez nich zamówienie zyska status priorytetu. Wynika to z faktu, że koncentracja na jakości stanowi istotną cechą Just in Time.

W jakiego typu firmach sprawdza się Just in Time

Metoda Just in Time sprawdza się zarówno w małych, jak i średnich czy dużych przedsiębiorstwach.

Dążenie do utrzymania niskiego poziomu zapasów sprawia, że właściciele małych firm dysponują większym kapitałem na rozwój, ponieważ nie muszą inwestować w rozbudowane hale magazynowe. Z kolei średnie i duże przedsiębiorstwa mogą wykorzystywać metodę do dalszego doskonalenia procesów produkcyjnych.

W jakich branżach sprawdza się JIT? Zarówno u producentów żywności, jak i sprzętu elektronicznego czy aut.

Jak wdrożyć system Just in Time?

Wdrożenie metody Just in Time wymaga wprowadzania praktyk, które wpływają na zmianę kultury organizacyjnej przedsiębiorstwa.

Precyzyjne prognozy

Aby utrzymać niski poziom zapasów w magazynie (priorytet JiT), potrzebne są zintegrowane plany uwzględniające precyzyjne prognozy sprzedażowe. Dlaczego? Bo pozwalają uniknąć przeszacowania popytu i tym samym zakupu zbędnych surowców.

Sprawna współpraca z dostawcami

Wdrożenie kompleksowego systemu JiT wymaga także sprawnej współpracy z dostawcami w ramach łańcucha dostaw. Dzięki temu producent otrzymuje wszystkie surowce potrzebne do rozpoczęcia produkcji na czas.

Ciągłe monitorowanie procesu produkcji

Ciągłe monitorowanie przebiegu produkcji pozwala na szybką reakcję na każde najmniejsze opóźnienie wynikające np. z awarii maszyny i tym samym przywrócenie regularnego toku pracy.

Przejście na produkcję typu pull

Wdrożenie zasad Jit wiąże się z przejściem na system produkcji ciągnącej (pull), który redukuje zużycie surowca do minimum. W systemie pull Ilość materiałów zaspokaja wyłącznie bieżące potrzeby produkcyjne. Innymi cechami pull istotnymi dla Just in Time są między innymi koncentracja na jakości oraz krótkie serie produkcji.

Nowoczesne systemy IT wspierające metodę Just in Time

Obsługa produkcji w modelu Just in Time wymaga też wdrożenia odpowiedniego narzędzia IT. Gotowego na kompleksową obsługę wszystkich działań produkcyjnych i magazynowych, który jednocześnie zapewnia pełną kontrolę nad przebiegiem procesu wytwórczego. Jednym z polecanych systemów jest Streamsoft Prestiż.

Szczególnie istotny jest jego rozbudowany moduł Zarządzania Produkcją, który wspiera wszystkie etapy procesu wytwórczego. Od przygotowania produkcji, przez harmonogramowanie szczegółowe, po kontrolę produkcji w toku.

Co gwarantuje ERP?

Wsparcie produkcji typu pull i Kanban produkcyjny

Streamsoft Prestiż wspiera system pull m.in. dzięki obsłudze metody Kanban. Główny element stanowią tu tzw. karty Kanban, które sygnalizują o potrzebie przepływu materiałów w procesie produkcyjnym, jednocześnie przeciwdziałając ich marnowaniu. W ERP tablice na halach zastępują wirtualne okna, na których pracownicy realizują operacje poobierania i odkładania kart, co znacznie przyspiesza czynność. Narzędzie pozwala także na definiowanie kart dla konkretnych kategorii produktów.

Zintegrowanie i kompleksowe plany produkcyjne

System umożliwia tworzenie precyzyjnych planów produkcji, które uwzględniają bieżące zamówienia zewnętrzne i wewnętrzne oraz prognozy marketingowe.

W efekcie tego powstaje zintegrowany plan produkcji:

- MPS: główny plan produkcji tworzony dla konkretnych grup artykułów.

- MRP: plan potrzeb materiałowych: wylicza ilość surowców niezbędnych do wytworzenia zakładanej ilości produktów. MRP dostarcza kluczowych informacji dla działów zaopatrzenia.

System umożliwia również przeprowadzanie precyzyjnej analizy CRP (ang. Capacity Requirements Planning), która weryfikuje, czy ustalone plany są wykonalne, kontrolując poziom wykorzystania zdolności produkcyjnych. Analiza obejmuje 3 poziomy:

- Najwyższy: rodzaje zasobów produkcyjnych

- Średni: grupy zasobów produkcyjnych

- Najniższy: kompetencje zasobów produkcyjnych

Komfortową obsługę planu gwarantuje fakt, że oba jego poziomy wyświetlają się na jednym arkuszu.

Sugestie materiałowe oparte na rzetelnych kalkulacjach

System posiada algorytm, który wylicza ilość surowców i półproduktów na potrzeby bieżącej produkcji. Kalkulacje uwzględniają czas dostawy oraz minima zakupowe, co pozwala uniknąć nadwyżki zapasów.

Co więcej, podstawą wyliczeń są dane o aktualnym poziomie materiałów we wszystkich magazynach firmy. System gromadzi je w jednej bazie danych.

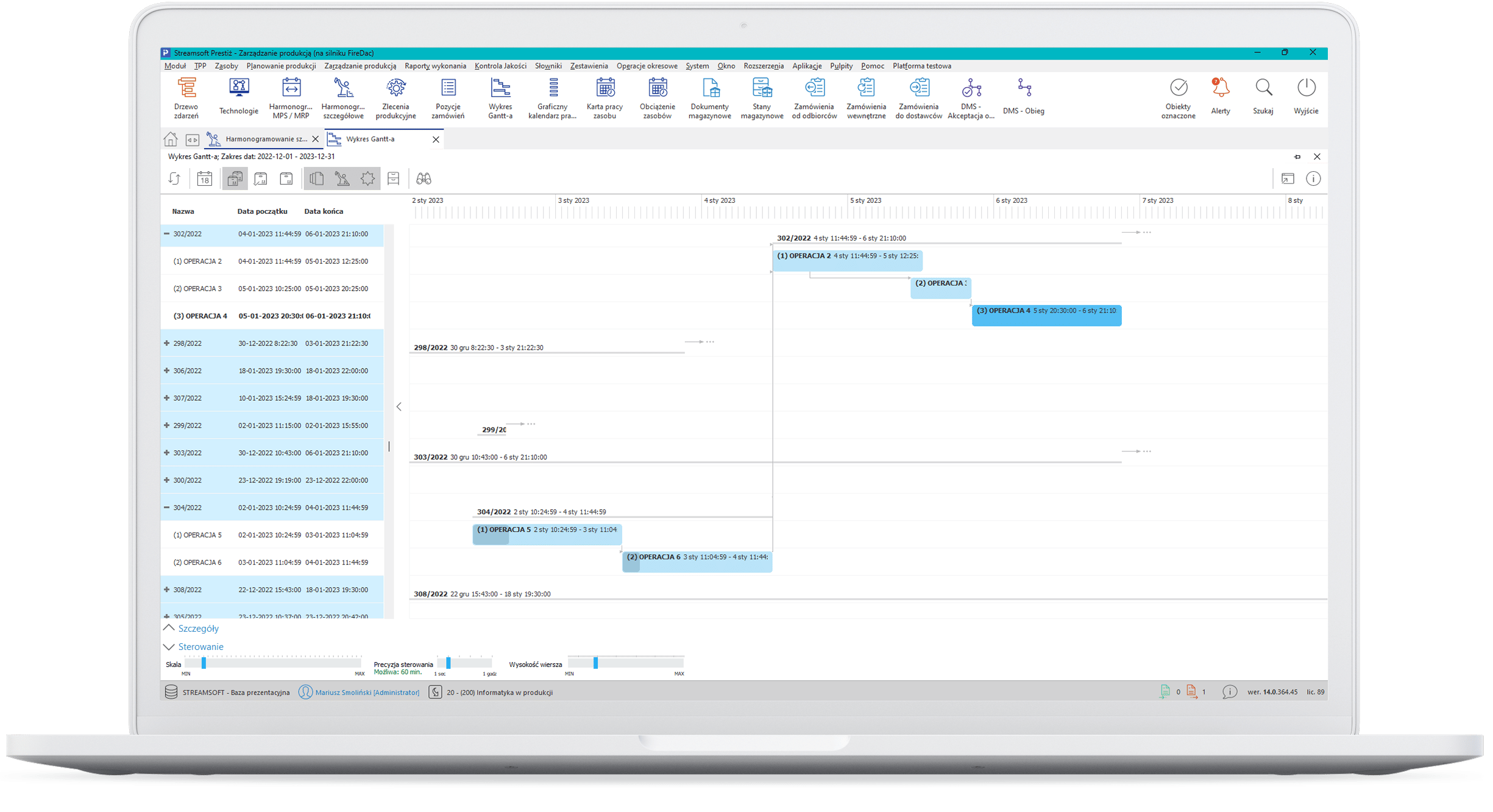

Harmonogramowanie szczegółowe

Harmonogramowanie szczegółowe służy do automatycznego dobierania zasobów do konkretnych operacji produkcyjnych w zleceniu produkcyjnym. Szczególną funkcję pełni tu algorytm rozkładu, który na bazie danych planistycznych i innych parametrów tworzy propozycję harmonogramu. Użytkownik może następnie modyfikować propozycję, wykorzystując intuicyjną metodę przytrzymaj i upuść (Drag&Drop), zmieniając np. czas wykonywania danej czynności.

Warto podkreślić, że w procesie harmonogramowania szczegółowego system uwzględnia aktualną dostępność zasobów, więc przydziela do operacji wyłącznie te odpowiednio przygotowane (wyklucza np. przeciążone). Efekt? Gwarancja terminowej realizacji zleceń, będąca kluczowym elementem Just in Time.

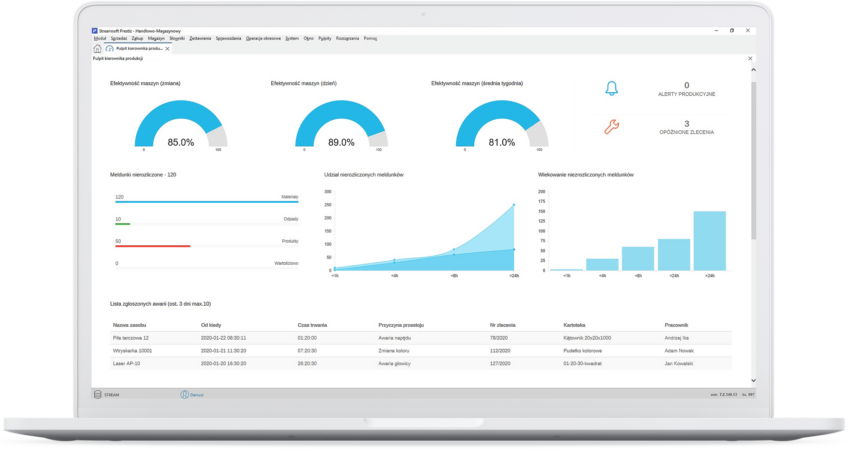

Pełna kontrola nad harmonogramem produkcji

Informacje o postępie realizacji zlecenia wyświetlają się na wykresie Gantt’a. Ta graficzna reprezentacja przebiegu produkcji ułatwia kadrze zarządczej kontrolę nad całym procesem, jednocześnie usuwając konieczność ciągłych wędrówek na halę produkcyjną.

Szybka lokalizacja opóźnień na produkcji

O wszelkich opóźnieniach na produkcji ERP informuje za pomocą specjalnych alertów. Są one wysyłane za pośrednictwem maili, sms-ów lub wyświetlane bezpośrednio w systemie. Warto podkreślić, że narzędzie udostępnia też tzw. okna dokowalne (agregujące kilka okien na jednym pulpicie) pozwalające na szybką lokalizację miejsca, w których doszło do opóźnień.

Możliwość precyzyjnej analizy wydajności maszyn

Z kolei pełną kontrolę nad wydajnością maszyn produkcyjnych (wskaźnik OEE) gwarantuje integracja ERP z systemem MES. Wskaźniki efektywności urządzeń wyświetlają się obok innych parametrów produkcji na jednym panelu po stronie MES.

Start-Stop - szybka reakcja na każdy przestój

Awaria maszyn czy koniec zmiany? Dzięki meldunkom Start-Stop pracownik hali może błyskawicznie powiadomić planistę o każdej przyczynie przestoju na produkcji. Wystarczy, że zarejestruje informacje o zdarzeniu na intuicyjnym panelu dotykowym, a ramka zlecenia od razu zmienia kolor na czerwony. To usprawnienie przepływu informacji w procesie produkcji pozwala kadrze kierowniczej na szybkie przywrócenie płynności pracy na hali.

ERP wybrany przez ponad 500 firm produkcyjnych !

Z systemu Streamsoft Prestiż korzysta już ponad 500 firm produkcyjnych z różnych branż (metalowa, jachtowa, odlewnicza). Pobierz katalog modułu Zarządzanie Produkcją i dowiedz się więcej o tym, jak system wspiera metodę Just in Time.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów