Szybka i dokładna produkcja bez zbędnych kosztów? To możliwe dzięki integracji ERP – nesting. Sprawdź szczegóły!

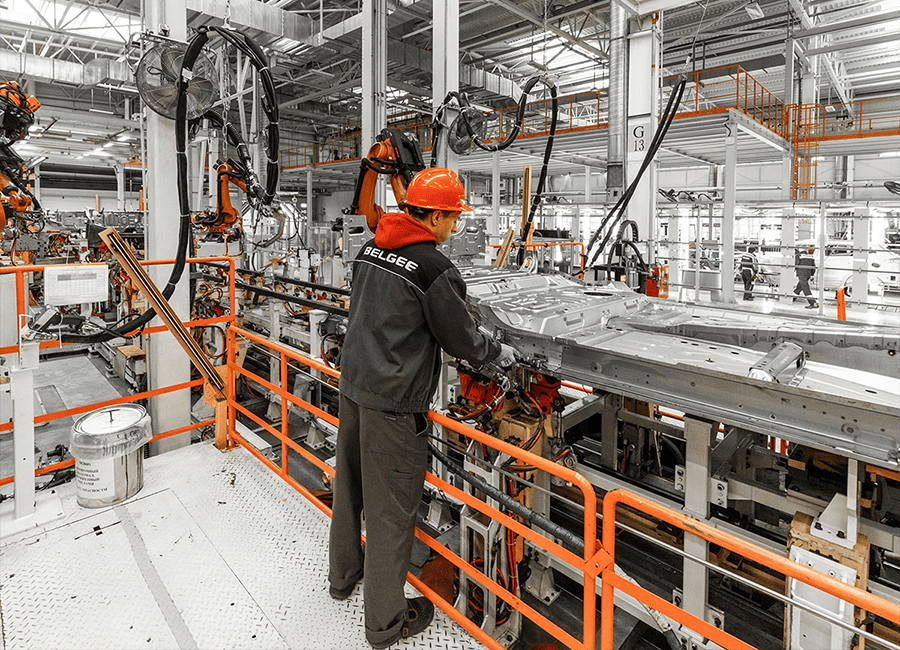

Coraz większy popyt na indywidualne projekty, spora konkurencja i dynamika rynku skłaniają firmy do ciągłego doskonalenia procesu produkcji. Aby nadążać za tymi wymaganiami, należy oddać jakościowy produkt na czas i wytworzyć go bez zbędnych kosztów. Każdy z tych czynników dużo znaczy dla pozycji firmy w środowisku wysokiej konkurencyjności.

Jak zatem utrzymać szybki i precyzyjny system produkcyjny, a przy tym optymalizować koszty ?

W tym celu warto postawić na program do nestingu i system ERP !

Nesting - co to jest i do czego służy?

System do nestingu służy do rozkroju i obróbki materiałów (tzw. rozkład) w różnych branżach, w tym także produkcyjnej. Tego typu programy optymalizują rozkrój przy użyciu wielu zasobów, np: laser, plazma, woda itp. Nesting rozkłada tylko potrzebne części arkusza (np. blachy), zapewniając jego maksymalne wykorzystanie i redukując odpad. Dlaczego to ważne?

Koszty materiału zajmują wysokie miejsce na liście wszystkich kosztów produkcyjnych. Stosując program do nestingu, zmniejszasz ilość surowca używanego w procesie wytwarzania i jednocześnie zwiększasz wydajność produkcji.

System ERP - co to jest i do czego służy?

System ERP wspomaga obsługę kluczowych procesów biznesowych firmy. Działa w ramach jednej wspólnej bazy danych, współdzielonej przez wszystkie obszary przedsiębiorstwa – od produkcji, przez magazyn, po dział kadr i księgowości. System składa się z wielu modułów, które można wdrażać po kolei lub na raz. Odpowiadają one właśnie za organizację pracy w poszczególnych obszarach. ERP szeroko współpracuje także z maszynami i programami wykorzystywanymi na produkcji m.in. oprogramowaniem do nestingu.

Integracja ERP – nesting. Zoptymalizuj cały proces produkcji

Sprawna współpraca ERP-nesting eliminuje nadmiarowe zadania na produkcji, zapewnia oszczędność surowca oraz wpływa korzystnie na wszystkie etapy procesu wytwórczego: od planowania, przez harmonogramowanie, aż po realizację i rozliczenie. Dzięki integracji ERP- nesting, opartej na automatyzacji powtarzalnych zadań, cały proces produkcyjny staje się szybszy i wydajniejszy.

Warto również zaznaczyć, że integracja zbliża firmę do tzw. Przemysłu 4.0, czyli idei, która dąży do zwiększenia wydajności procesów wytwórczych poprzez połączenie pracy maszyn, ludzi i systemów IT. Wśród specjalistów panuje przekonanie, że Industry 4.0 stanowi przyszłość branży przemysłowej.

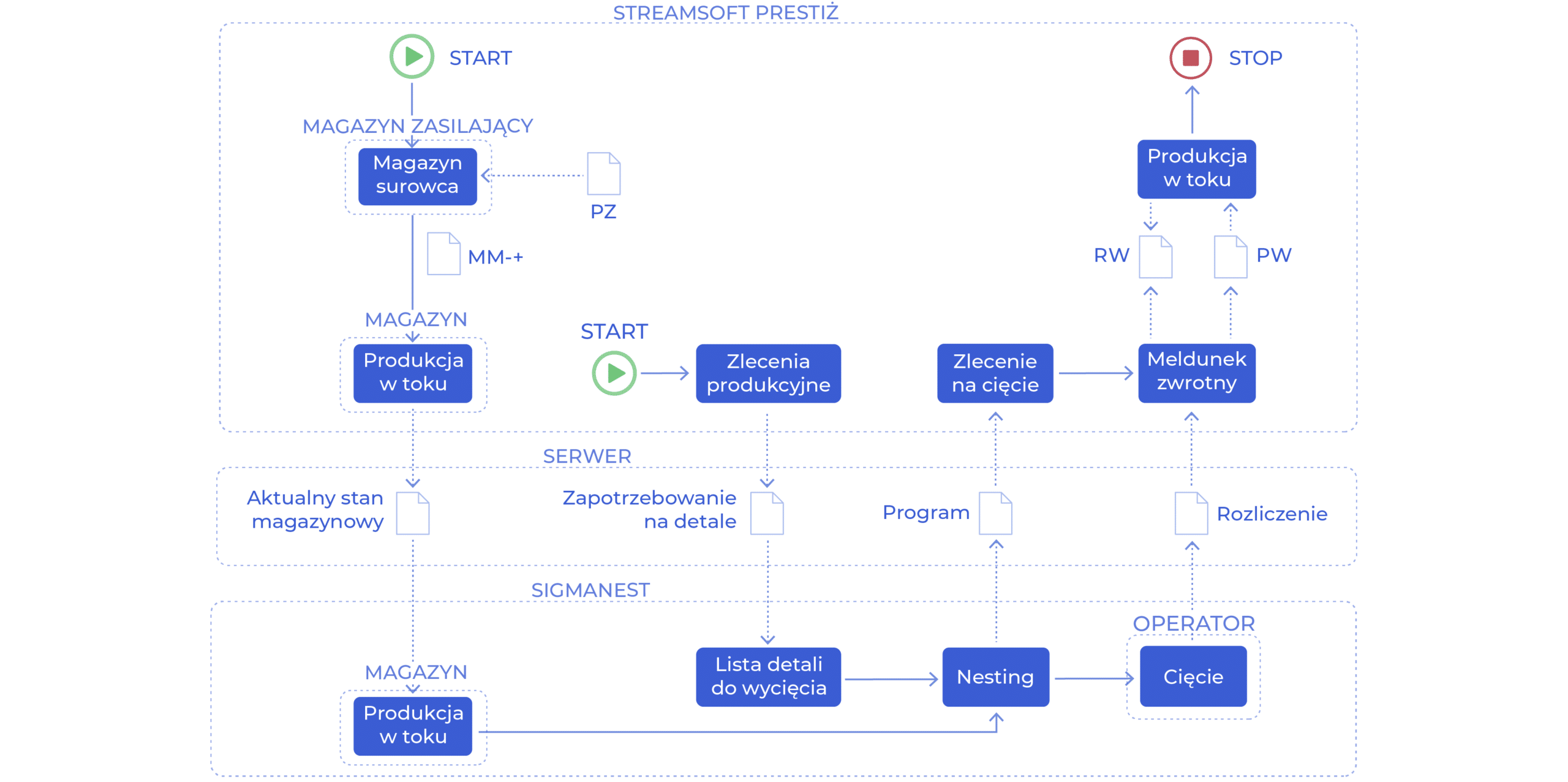

Integracja ERP-nesting w systemie Streamsoft Prestiż

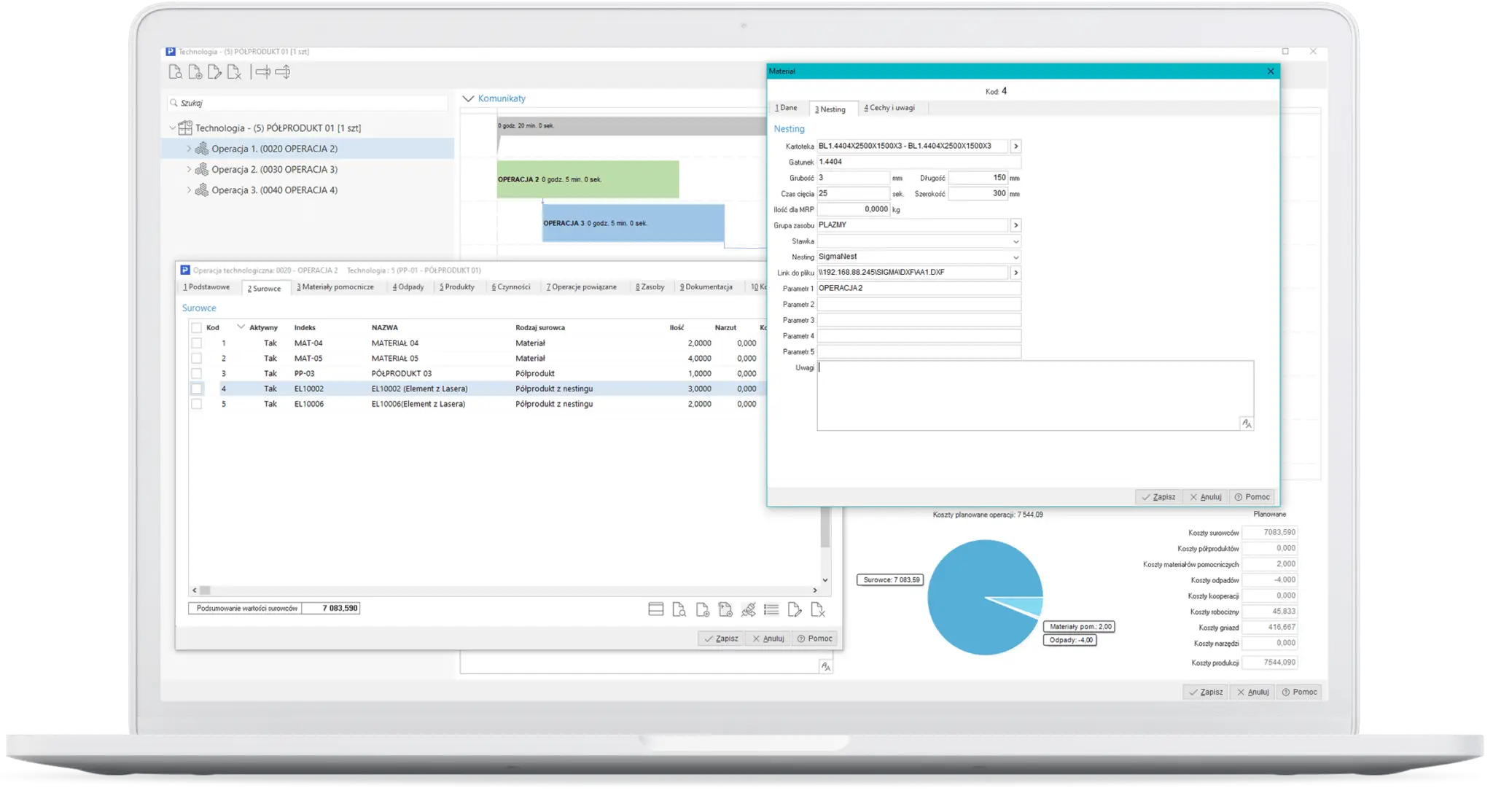

System ERP Streamsoft Prestiż to przykład narzędzia, które jest gotowe na taką integrację. Współpracuje z programami CAD/CAM do rozkroju na wszystkich kluczowych dla procesu produkcji poziomach.

Ponadto sam system wyróżnia się rozbudowanym modułem Zarządzanie Produkcją, który wspomaga cały proces przygotowania produkcji: od planowania i harmonogramowania, przez realizację, aż do rozliczenia. Skuteczność rozwiązania i bogate doświadczenie producenta – firmy Streamsoft potwierdzają referencje oraz liczba wdrożeń w branży produkcyjnej – ponad 500.

Stany magazynowe

Aktualizacja danych o stanach magazynowych pomiędzy systemami zachodzi na bieżąco przez plik XML. Dzięki temu nie trzeba wprowadzać danych osobno w systemie ERP i do nestingu. Poza tym praca osoby, która realizuje rozkrój, przebiega sprawniej. Na podstawie danych przekazanych z CAD/CAM odbywa się późniejsze automatyczne rozliczenie zlecenia.

Wygenerowanie zlecenia na rozkrój

Następuje automatycznie w chwili przekazania programu do maszyny. Takie zlecenie zawiera wszystkie informacje o surowcu i odpadzie, zapisane w programie.

Automatyczne rozliczenie po zakończonym rozkroju

Po zakończonej operacji cięcia dane z systemu CAD/CAM trafiają do bazy Streamsoft Prestiż i są podstawą do automatycznego rozliczenia zlecenia. Później następuje aktualizacja stanów magazynowych, rejestracja odpadu, złomu (jeżeli jest) oraz powstałych w procesie cięcia detali.

Korzyści integracji ERP – nesting

Bieżąca, dwukierunkowa i zautomatyzowana wymiana informacji między systemami na każdym etapie produkcji, dostarcza firmom produkcyjnym wielowymiarowych korzyści:

- redukcja czasu pracy dzięki automatyzacji procesu cięcia

- mniejsze ryzyko pomyłki przy rozkroju

- szybsze tempo pracy

- szybszy czas rozliczania produkcji

- większa satysfakcja klientów

Poznaj działanie systemu w praktyce !

Pobierz case study metal i zobacz na konkretnym przykładzie, jak integracja nesting – ERP optymalizuje proces produkcyjny:

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów