Maszyny pracujące z pełną mocą, które wytwarzają wyłącznie wyroby najwyższej jakości… jak to osiągnąć? Dobrze zacząć od dogłębnej analizy bieżącej wydajności parku maszynowego i stopniowo usprawniać jego pracę.

Pomagają w tym pomiary OEE. Sprawdź!

Wskaźnik OEE – co to jest?

OEE (z ang. Overall Equipment Efectiveness) jest jednym z najpopularniejszych wskaźników, który służy do pomiaru wydajności maszyn produkcyjnych. Informuje o całkowitej efektywności wyposażenia i stanowi kluczowy pomiar, który pozwala np. specjalistom od utrzymania ruchu czy osobom zarządzającym produkcją, kontrolować płynność pracy na produkcji.

Na Overall Equipment Effectiveness składają się z 3 mniejsze wskaźniki:

Wskaźnik dostępności

Określa stosunek rzeczywistego czasu pracy maszyny do czasu zaplanowanego. Czyli informuje, ile realnie pracował zasób, który wg planu miał to robić np. przez 3 h każdego dnia. Wskaźnik uwzględnia przestoje nieplanowane, np. awarie maszyn, czy niedobór surowca. Na pomiar wpływają też przerwy spowodowane brakiem pracowników (l4 itp.) i dłuższe niż zakładane przezbrojenia.

Co oznacza wskaźnik na poziomie 100%?. To znak, że maszyny pracowały przez cały zaplanowany czas. Standard, w który celują firmy produkcyjne to – 90%.

Wskaźnik wydajności

To współczynnik, który pokazuje stosunek wyrobów dobrych do ogólnej puli wyprodukowanych. Na słaby wynik wpływają głównie przeciążenia maszyn, brak kontroli jakości oraz zła obsługa narzędzi.

100% oznacza, że wytworzono wyłącznie dobre produkty. Pożądany standard? 99%!

Jak więc wygląda przykładowy wzór na OEE ?

Dostępność X wydajność X jakość X 100%

Wskaźnik jakości

Ten wskaźnik pokazuje, ile produktów wytworzyła maszyna w stosunku do ilości zaplanowanej. Odpowiada np. na pytanie: Czy udało się wyprodukować wszystkie z 200 aut? Przy czym pomiar uwzględnia także produkty wadliwe. Powodem spadku wydajności jest najczęściej długi czas przezbrojenia maszyn lub niska prędkość operacji.

Wskaźnik na poziomie 100% informuje, że maszyny pracowały z maksymalną wydajnością w czasie całego procesu produkcyjnego. Do jakiego poziomu dążą firmy produkcyjne? 95%

Wskaźnik OEE – jakie daje korzyści?

Po co obliczać całkowitą efektywność wyposażenia? Po to, aby ciągle doskonalić proces produkcyjny i wytwarzać więcej, lepiej i szybciej – bez zakupu nowego sprzętu. Dzięki pomiarom planiści produkcyjni wiedzą o słabszych punktach produkcji i uzyskują dane, które pomagają znajdować przyczyny utraty wydajności.

Dlaczego powstało mało produktów? Z powodu niskiej wydajności maszyn. Dlaczego efektywność wykorzystania tej maszyny jest mała? Bo np. słabo działa logistyka, przez co surowce potrzebne do produkcji trafiają na stanowisko pracy z opóźnieniem, powodując spadek produktywności.

Ponadto zestawiając ze sobą bieżące pomiary i dane np. z ubiegłego miesiąca w różnych kontekstach, można oszacować straty i uzyskać przejrzysty obraz dochodów. A na tej podstawie poprawiać wydajność firmy i w pełni wykorzystywać zdolności produkcyjne.

Wskaźnik OEE – jak poprawnie obliczać jego wartości?

Wyliczenie wskaźnika OEE należy poprzedzić ustaleniem całkowitego czasu produkcji, uwzględniając planowane przestoje. Następnie należy przeprowadzić analizę strat efektywności i określić wskaźniki: dostępności, wydajności oraz jakości.

Na podstawie tych danych oblicza się ogólny poziom wydajności wyposażenia, czyli OEE.

Przykładowy zestaw danych dla analizy pracy jednej zmiany:

- Kompletny czas pracy: 8 h (480 min)

- Przerwa pracownicza (np. obiad) – 40 min

- Straty prędkości – 30 min

- Nominalna wydajność maszyny: 20 sztuk na minutę

- Czas nieplanowanych przestojów (np. kompletny czas awarii) – 20 min

- Braki/odpady: 100

Obliczenie wskaźnika OEE – przykład

Dzięki tym liczbom wyliczysz wartość wskaźnika OEE na podstawie iloczynu:

95,4% x 96,4% x 98,7% = 90,5%

Oznacza to, że overall equipment effectiveness w zakładzie produkcyjnym wynosi 90, 5%

Poniżej przykładowe obliczenie wskaźnika OEE - krok po kroku:

KROK 1 - Określenie planowanego czasu produkcji:

czas zmiany – czas planowanych przestojów/ 480 min – 40 = 440 min

KROK 2 - Określenie czasu operacyjnego:

czas produkcji – czas nieplanowanych przestojów/ 440 min – 20 min = 420 min

KROK 3 - Wyznaczenie wskaźnika dostępności

czas operacyjny:

całkowity czas produkcji/420/440 = 95,4%

KROK 4 - Wyznaczenie straty prędkości:

30 min x 50% = 15 min/ 50% prędkości to ekwiwalent pracy z maksymalną wydajnością przez połowę czasu

oraz przestojem przez resztę czasu

KROK 5 - Wyliczenie czasu operacyjnego netto:

czas operacyjny – straty prędkości/ 420 – 15 = 405 min

KROK 6 - Wyliczenie wskaźnika wydajności:

czas operacyjny netto/czas operacyjny/ 405/420 = 96,4%

KROK 7 - Wyliczenie strat jakościowych:

liczba wyrobów wadliwych/ wydajność strat jakościowych/ 100 /20 szt/minutę = 5 minut

KROK 8 - Wyliczenie czasu efektywnej produkcji:

czas operacyjny netto – straty jakościowe / 405 – 5 min = 400

KROK 9 - Wyliczenie wskaźnika jakości:

400/405 = 98,7 %

Wskaźnik OEE – Czy trzeba go obliczać ręcznie ?

Ręczne wyliczenie ogólnego wskaźnika efektywności nawet dla jednej maszyny czy zlecenia jest dość złożonym procesem. A co, gdy na hali znajduje się np. 50 czy 100 maszyn, a w procesie produkcji występuje wiele nieplanowanych przestojów?

Wtedy warto rozważyć inne metody zbierania danych. Np. postawić na systemy IT, które zrobią to w zautomatyzowany sposób, takie jak oprogramowanie MES. To prostsze, dokładniejsze, obciążone mniejszym ryzykiem pomyłki i mniej czasochłonne.

System MES i wydajność maszyn

MES (Manufacturing Execution System) to system, który zbiera dane z maszyn produkcyjnych w czasie rzeczywistym. Narzędzie wykorzystuje te informacje i tworzy obszerne raporty o wydajności wyposażenia w formie czytelnych wizualizacji. Programy tej klasy mogą współpracować z systemami ERP, wspierając produkcję na kluczowych etapach.

Integracja ERP–MES i wskaźnik OEE

Jednym z takich rozwiązań jest integracja systemu ERP Streamsoft Prestiż z systemem MES, która jest w stanie obsługiwać nawet duże parki maszynowe i dostarcza kompletny raport OEE o wydajności maszyn.

Współpraca systemów składa się z 3 etapów:

- Wysyłka zlecenia do systemu MES

- Realizacja zlecenia produkcyjnego

- Rozliczenie zlecenia produkcyjnego i generowanie raportu

Jeden panel produkcyjny!

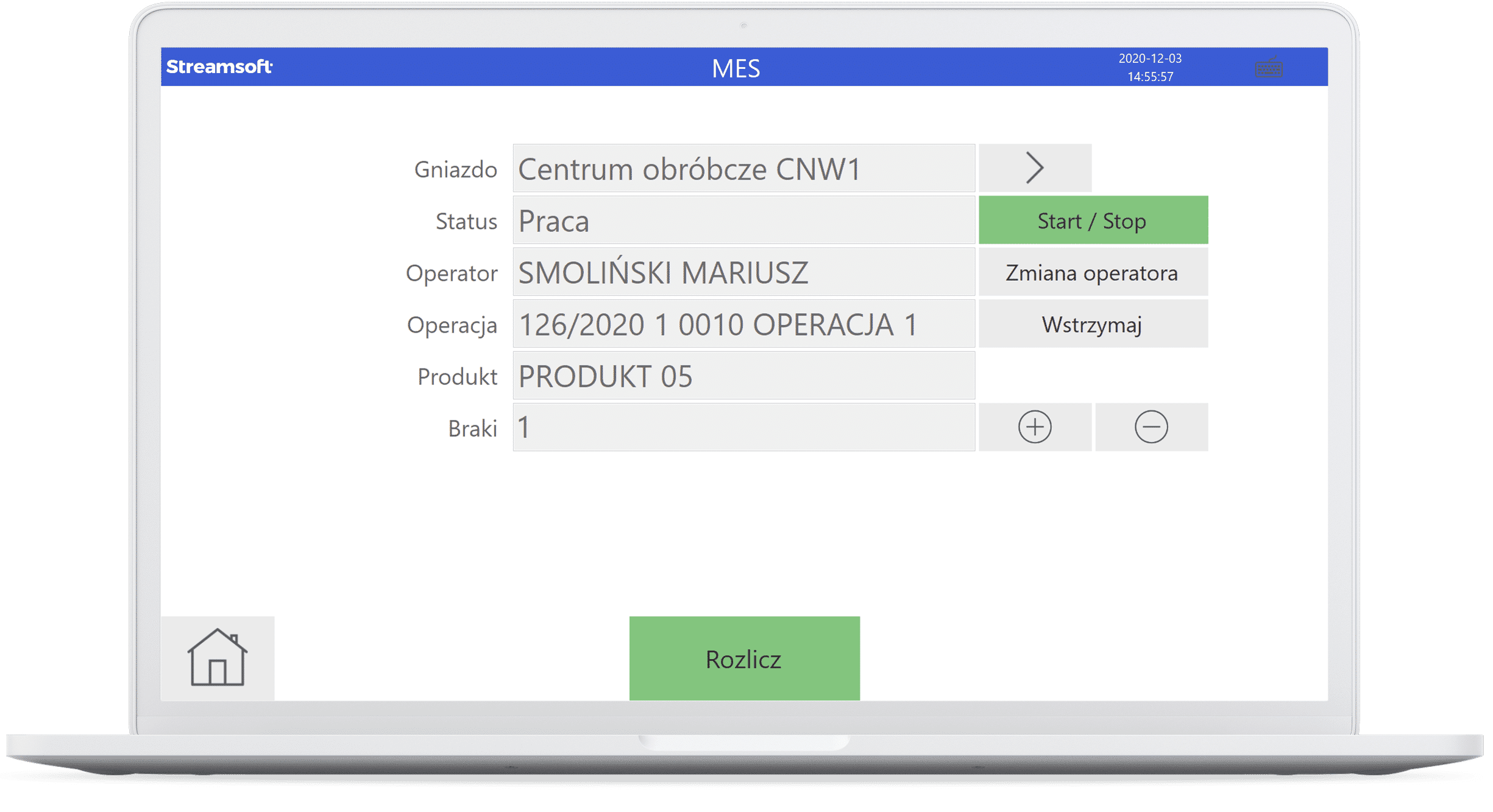

Kiedy zlecenie trafiło już do systemu MES, to informacje o efektywności maszyn (np. mikroprzestoje) i postępie zlecenia (np. ilości wykonanych produktów) wyświetlają się na jednym panelu produkcyjnym po stronie MES. Eliminuje to konieczność podwójnej pracy operatora.

3 poziomy integracji

Zlecenie ruszyło, a praca maszyn wystartowała. Co dalej? Dalsza współpraca zachodzi na 3 kluczowych dla produkcji poziomach:

- Zasoby produkcyjne: na tym poziomie operator śledzi aktualny i wymagany poziom realizacji zlecenia, wykonane cykle i czas, który pozostał do jego ukończenia.

- Przyczyny przestojów: w każdej chwili operator może zatrzymać pracę maszyny i określić przyczynę przestoju, np. awarię. Kiedy usterka zostanie usunięta, praca startuje ponownie, a system uwzględni przerwę przy rozliczeniu automatycznie.

- Braki i rozliczenie: operator składa meldunek jednym kliknięciem. Dokumenty PW i RW (odpowiednio przyjęcie wewnętrzne i rozchód wewnętrzny) generowane są automatycznie, a produkty zostają przyjęte na magazyn. Jednocześnie informacje o brakach trafiają do systemu. Po zakończonym zleceniu i rozliczeniu, które również zachodzi intuicyjnie, system MES udostępnia raport OEE.

Co zawiera taki raport?

Parametry OEE, które informują, jaka jest całkowita efektywność wykorzystania maszyn. Daje to kompletny obraz wydajności wyposażenia w zakładzie produkcyjnym na realizowanym zleceniu.

Pobierz katalog modułu Zarządzanie Produkcją i poznaj więcej funkcjonalności systemu ERP, które wspierają proces monitorowania pracy na liniach produkcyjnych.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów