Na rentowność firmy produkcyjnej wpływa nie tylko szeroka oferta, ale również szereg innych czynników, w tym poziom rotacji zapasów w magazynie. Parametrem, który go określa, jest tzw. wskaźnik rotacji zapasów – wartość informująca o efektywności obrotu towarem magazynowym. Jak obliczyć wskaźnik rotacji zapasów ? Jak utrzymać go na optymalnym poziomie? Piszemy o tym!

W tekście znajdziesz

Co to jest wskaźnik rotacji zapasów ?

Wskaźnik rotacji zapasów jest jednym z podstawowych mierników rentowności przedsiębiorstw. Wg. definicji wskazuje, ile razy w ciągu danego okresu (tygodnia, miesiąca, roku itd.) surowce opuściły magazyn i zostały przetworzone w gotowe produkty. W skrócie, wskaźnik rotacji zapasów informuje o efektywności obrotu zapasami magazynowymi.

Jak obliczyć wskaźnik rotacji zapasów?

Obliczanie wskaźnika rotacji zapasów magazynowych polega na wykonaniu prostego działania matematycznego. Wystarczy znać całkowity przychód ze sprzedaży w trakcie określonego czasu, np. w ciągu roku (całkowity koszt własny sprzedaży) i średnią wartość zapasów składowanych w tym samym okresie na magazynie. A następnie podzielić pierwszą wartość przez drugą.

Obrazuje to przykład:

Jeżeli przychód roczny firmy wynosi 50 tys. zł, a średnia wartość zapasów utrzymywała się w tym czasie na poziomie 25 tys. zł, to obliczenie przeprowadzamy tak:

50 tys./25 tys. = 2. Oznacza to, że roczny wskaźnik rotacji zapasów wynosi 2.

Co oznacza niski wskaźnik rotacji zapasów ?

Niski wskaźnik rotacji zapasów magazynowych w firmie oznacza, że zapasy zbyt długo oczekują na rozchód, co generuje dodatkowe koszty. Dlaczego? Przede wszystkim wynika to z konieczności ich dłuższego składowania, po drugie ze stopniowej utraty wartości (tzw. martwe lub przestarzałe przedmioty). Spadek jakości dotyczy głównie produktów odzieżowych i spożywczych, które zalegając na regałach, starzeją się (terminy przydatności do spożycia, trendy modowe).

Co oznacza wysoki wskaźnik rotacji zapasów ?

Wysoki wskaźnik rotacji zapasów w firmie oznacza z kolei, że towar szybko trafia na halę produkcyjną i zostaje wykorzystany do produkcji gotowych wyrobów.

Generalnie stanowi to pożądany rezultat, oznaczający korzystne wyniki finansowe przedsiębiorstwa.

Czy w takim razie przynosi wyłącznie korzyści?

Niekoniecznie.

Ciągły przepływ towarów w magazynie wymaga zastosowania nowoczesnych technologii, pozwalających na maksymalne wykorzystanie jego przestrzeni, a czasami zmiany jego układu. Może się to wiązać się z kolejną inwestycją. Poza tym bardzo wysoki wskaźnik rotacji może sygnalizować, że wytworzona ilość produktów nie zaspokaja bieżącego popytu.

Jaki powinien być zatem poziom wskaźnika rotacji zapasów?

Optymalny wskaźnik rotacji zapasów

Najlepiej więc dążyć do zachowania balansu, utrzymując optymalne tempo rozchodu zapasów (wskaźnik rotacji 5 – 10). Warto też pamiętać, że rotowalność zapasów (z ang. Inventory Turnover Ratio) to kwestia indywidualna dla każdej firmy i uzależniona od branży. Tak więc podane wartości warto traktować wyłącznie jako wskazówkę, a nie sztywne kryterium.

Co powoduje spadek rotacji zapasów w magazynie ?

Istnieje wiele powodów niskiej rotacji zapasów. Jednym z nich jest zakup zbyt dużej ilości surowca. Kolejnym nieoptymalne wykorzystanie przestrzeni magazynowej czy rozmieszczenie wyrobów w strefach składowania (np. kiedy chodliwe surowce znajdują się na drugim końcu magazynu, co wydłuża czas ich transportu na halę produkcyjną). Ma to znaczenie zwłaszcza w firmach, w których część produktów rozchodzi się szybciej od innych.

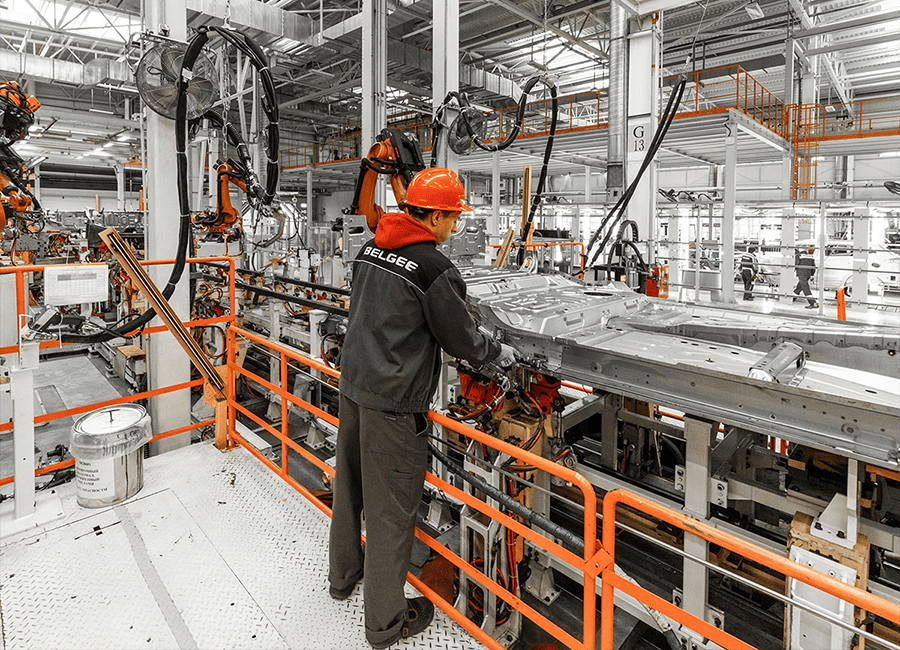

Niska rotacja zapasów wynika też z niedostosowania planów produkcji do realnych możliwości. Np. kiedy harmonogram zakłada produkcję 1000 samochodów w tydzień, a zasoby mogą wytworzyć tylko 500. W takiej sytuacji surowce zalegają w magazynie, tracąc na wartości i generując koszty.

System ERP a utrzymanie optymalnej rotacji zapasów

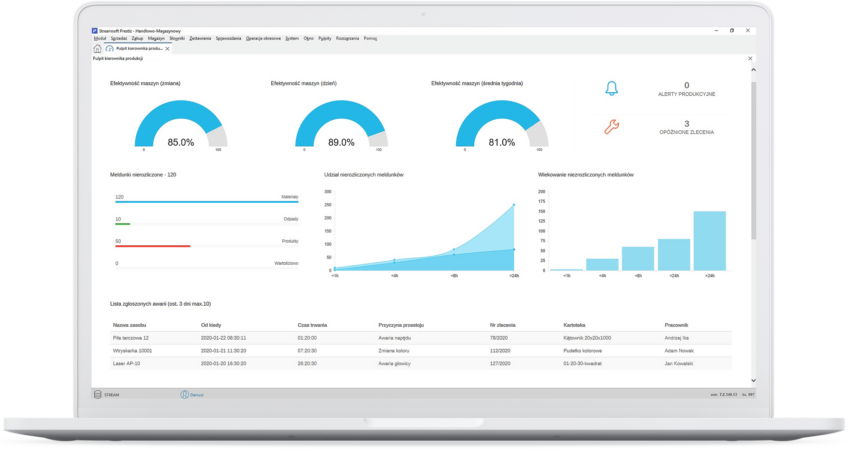

System ERP Streamsoft Prestiż wspiera firmy w utrzymaniu odpowiedniej rotacji zapasów na magazynie. To narzędzie optymalizuje procesy już w ponad 500 firmach produkcyjnych z różnych branż (tekstylna, metalowa, biomedyczna itd.).

System jest narzędziem, które:

- pozwala na tworzenie zintegrowanych planów (potrzeby materiałowe dostosowane do bieżącej produkcji)

- automatyzuje proces wyliczania potrzeb materiałowych i realizację zamówień do dostawców

- w jednej bazie danych gromadzi informacje o zapasach ze wszystkich magazynów, co umożliwia pełną kontrolę nad obrotem surowców w całej firmie

- optymalizuje procesy logistyczne

W dalszej części artykułu przyjrzyjmy się bliżej funkcjonalnościom systemu mającym wpływ na optymalizację wskaźnika rotacji zapasów.

Planowanie produkcji i potrzeb materiałowych na jednym arkuszu

System ERP pozwala na tworzenie wielopoziomowych planów produkcji zgodnie z ideą planowania zintegrowanego. Polega ona na zaangażowaniu w proces kluczowych działów przedsiębiorstwa (marketing, sprzedaż, produkcja, zaopatrzenie). Powiązane plany umożliwiają realizację strategicznych celów całej firmy.

S&OP

Pierwszy poziom (S&OP) planu jest najbardziej ogólny i dostarcza informacji o aktualnych prognozach i bieżącej ilości zamówień. Wskazuje przybliżone ilości produktów, które firma powinna wytworzyć w okresie 1 – 3 lat.

MPS

Drugi poziom planu obejmuje główny harmonogram produkcji (MPS), który informuje, ile i jakie konkretnie wyroby wytworzyć. Przy czym horyzont czasowy jest tutaj bardziej precyzyjny i rozbity na dni, tygodnie i miesiące (zazwyczaj 8 tygodni).

MRP

Na podstawie MPS powstaje plan potrzeb materiałowych, który oblicza ilości materiałów niezbędnych do ukończenia planu produkcji. Dzięki wyliczeniom ilość zakupionych surowców nigdy nie jest za wysoka i dzięki temu zużywana jest w tempie zgodnym z planem. Zapewnia to odpowiedni wskaźnik rotacji zapasów.

Warto podkreślić, że dane z MRP i MPS wyświetlają się na jednym arkuszu. Z każdym poziomem planu łączy się analiza zdolności produkcyjnych określająca szansę na jego realizację. Przykład? Kiedy surowiec nie będzie dostępny w dniu, w którym zaplanowano jego wykorzystanie, w systemie pojawia się odpowiedni komunikat. Efekt? Gwarancja terminowej realizacji zleceń bez kumulacji zbędnych zapasów.

Automatyczne wyliczanie potrzeb materiałowych na bazie sugestii

System stosuje algorytm, który automatycznie wylicza aktualne potrzeby materiałowe i podpowiada, jaką ilość surowca zamówić. Uwzględnia przy tym czas dostawy, bieżące zapasy oraz minima zakupowe. W efekcie tego na magazyn trafiają potrzebne surowce, lecz zawsze w ilościach, które nie powodują zbędnej kumulacji zapasów.

Warto podkreślić, że oprogramowanie generuje dokumenty zamówień do dostawców w formie elektronicznej. Eliminuje to konieczność sporządzania ręcznych zamówień i minimalizuje pomyłki podczas zakupu surowców.

Pełna kontrola stanów i obrotów magazynowych

System umożliwia pełną kontrolę stanów i obrotów magazynowych. W tym celu pozwala na tworzenie czytelnych zestawień dla wszystkich obsługiwanych magazynów, tak w układzie ilościowym, jak i ilościowo-wartościowym. Dla każdego magazynu można definiować zestawienia dotyczące konkretnych dni czy miesięcy (oraz porównywać okresy). Dostarcza to danych niezbędnych przy wyliczaniu wskaźnika rotacji zapasów w różnych okresach (np. w przeciągu roku).

Szybkie tempo pracy na magazynie

Moduł Logistyka 2 in 1 zapewnia sprawny przebieg działań z zakresu logistyki magazynowej.

Narzędzie dostosowuje się do procesów niezależnie od przyjętego na magazynie układu (podział na strefy, regały itp.) czy sposobu organizacji przestrzeni (np. wysokoregałowe).

Poza tym moduł to także m.in.:

- Precyzyjna kontrola na przejęciach: polega na weryfikacji towaru (przy użyciu kolektorów mobilnych) jeszcze przed ich rozlokowaniem na magazynie. Dzięki temu można selekcjonować produkty, uwzględniając terminy ważności i umieszczać te z krótszym terminem przydatności w strefie ulokowanej najbliżej hali produkcyjnej, co zapewnia sprawny rozchód surowców.

- Czytelny podział zadań: narzędzie umożliwia rozdzielanie puli zadań pomiędzy magazynierów, co przyspiesza pracę. System pozwala też planować poszczególne ruchy, usprawniając np. kompletację czy przemieszczanie produktów pomiędzy strefami i regałami.

- Integracja z firmami kurierskimi: system komunikuje się z usługami m.in. UPS, DPD czy InPost. Współpraca przyspiesza przygotowanie produktów do wysyłki oraz druk niezbędnych dokumentów (list przewozowy, potwierdzenie nadania). Zapobiega to blokowaniu obrotu wyrobów w magazynowej strefie wydań.

Jeśli chcesz poznać więcej funkcji systemu, które pozwalają utrzymać optymalny wskaźnik rotacji zapasów w firmie, pobierz katalog modułu Logistyka 2 in 1

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów