Płynny proces produkcyjny bez przestojów – to możliwe dzięki eliminacji wąskich gardeł. Sprawdź, jak pomaga w tym system ERP.

Wąskie gardło – co to jest?

Wąskie gardło to jeden z elementów łańcucha procesów, który ogranicza wydajność całego procesu w organizacji. Pojęcie odnosi się zarówno do branży produkcyjnej, jak i projektów logistycznych czy biznesowych. Wąskie gardło to inaczej coś, co spowalnia działanie, niczym niedrożny kanał, przez który płynie zbyt mało wody, powodując zastój w innych miejscach.

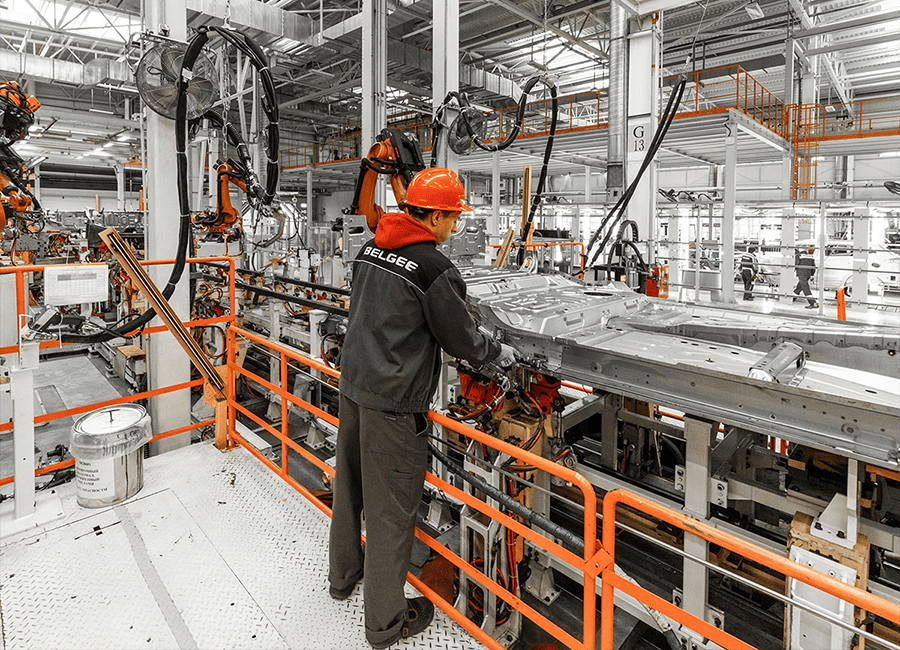

Przykład Wąskiego Gardła? Laser w branży metalowej lub mało wydajna linia montażowa.

Na produkcji ryzyko wystąpienia tego problemu wzrasta także np. kiedy jedna maszyna obsługuje wiele operacji. W wyniku tego narzędzie szybko ulega przeciążeniu i „hamuje” cały proces produkcyjny.

Wąskie Gardło – jakie konsekwencje?

Awaria maszyny w wyniku jej przeciążenia to tylko jeden z efektów wąskiego gardła. W dłuższej perspektywie pojawiają się także:

- Wzrost presji klientów

- Częstsze przestoje na liniach produkcyjnych

- Nadwyżka produktowa

- Spadek wydajności pracowników

Wąskie gardła – jak sobie z nimi radzić?

Wąskie gardła można usunąć poprzez odszukanie obszarów o mniejszej przepustowości oraz ocenę wydajności maszyn. W pierwszej kolejności należy zidentyfikować rodzaj wąskiego gardła. Ustalić, czy wynika ono ze zbyt małej ilości pracowników, czy niewydajnych maszyn itp. A następnie ustalić ilość wąskich gardeł w organizacji i zlokalizować ich miejsca.

Dlaczego to ważne? Odpowiedzi dostarcza Teoria ograniczeń autorstwa Eliyahu Goldratt (tłumaczy jak zarządzać, aby osiągać długotrwałe zyski, wykorzystując ograniczenia np. wąskie gardła).

Wyobraź sobie, że zwiększasz tempo pracy np. spawarki lub wtryskarki. Dzięki temu produkty szybciej przesuwają się do kolejnego stanowiska wg marszruty – obrabiarki, która okazuje się wąskim gardłem tego systemu. Konsekwencje? Więcej produktów blokuje się przy takim stanowisku, bo zasób (maszyna) pracuje za wolno. W efekcie ogranicza to wydajność całego systemu produkcyjnego.

Tak więc identyfikacja wąskich gardeł jest kluczowa, a ich eliminacji sprzyja:

- większa ilość maszyn na produkcji (i kontrola ich efektywności)

- planowanie i harmonogramowanie środowiska produkcyjnego oraz bieżąca kontrola zdarzeń na hali produkcyjnej

- dodanie zasobów do operacji

- szkolenie większej ilości operatorów

Pomoc w eliminowaniu wąskich gardeł zapewniają specjalne systemy IT.

Systemy IT, które pomagają eliminować wąskie gardła

Na rynku dostępne są systemy IT, które wspierają proces produkcyjny i obejście wąskich gardeł. Takimi rozwiązaniami są np. systemy ERP. Stawiając na to narzędzie, zyskujesz większą kontrolę nad liniami produkcyjnymi.

Rozbudowany moduł Zarządzania Produkcją

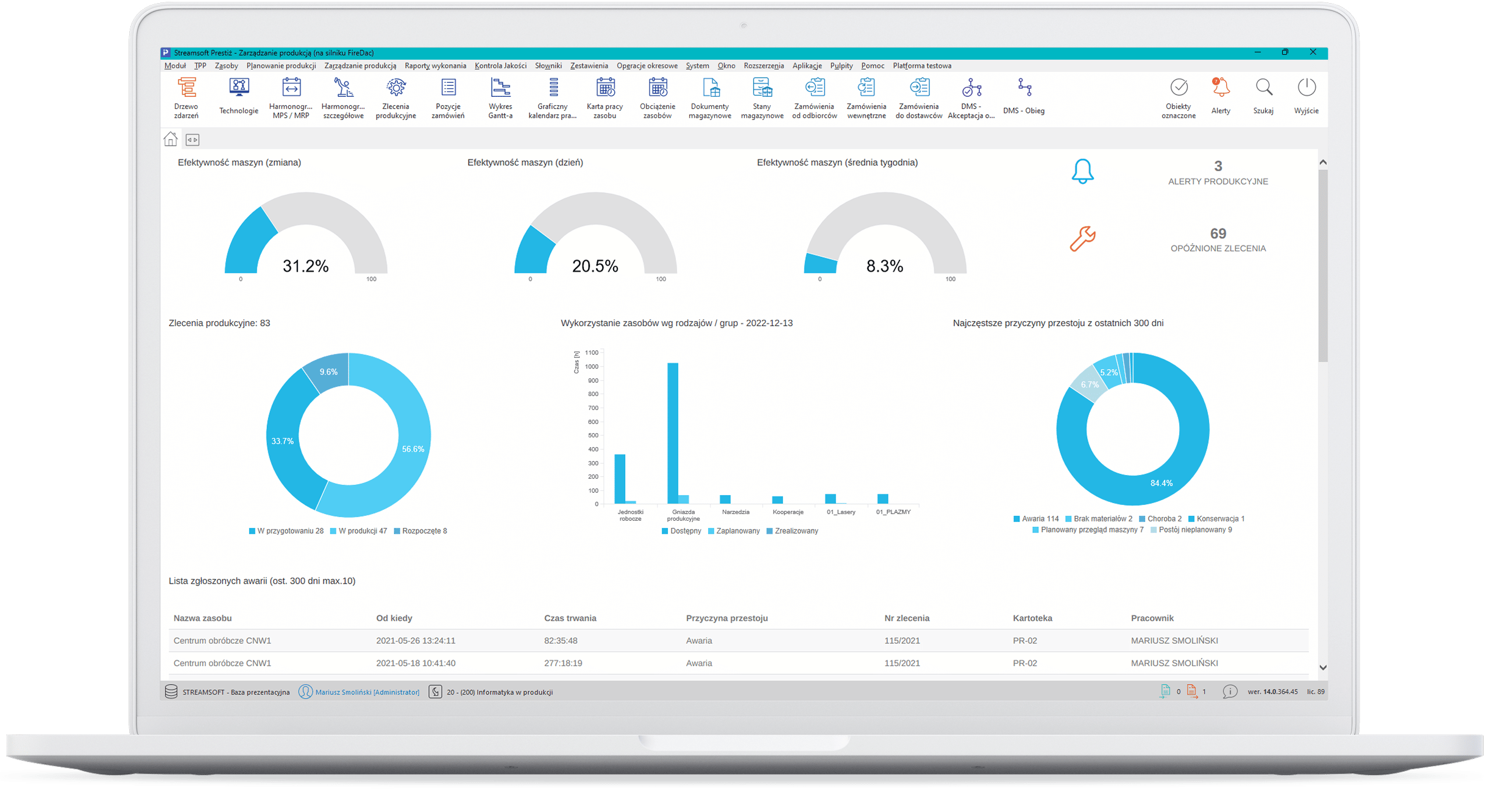

W zarządzaniu procesem wytwórczym kluczową funkcję pełni rozbudowany moduł Zarządzanie Produkcją, który wspiera wszystkie etapy produkcji – przygotowania, planowania oraz harmonogramowania szczegółowego i współpracuje z systemami do kontroli wydajności maszyn – MES

Efekt? Lepsza organizacja procesu produkcji, która gwarantuje skuteczną eliminację wąskich gardeł.

Poniżej objaśniamy funkcjonalności modułu, które w tym pomagają.

Przygotowanie produkcji

Na tym etapie szczególną rolę odgrywa marszruta produkcyjna, która pozwala ustalać kolejność operacji niezbędnych do wytworzenia produktu. Do każdej operacji przypisane są czasy produkcyjne i dokładne opisy jak je wykonać.

Efekt? Rozplanowanie wszystkich kroków na linii produkcyjnej minimalizuje występowanie np. pomyłek w kolejności realizacji zleceń produkcyjnych, bo dostarcza wiedzy o każdym działaniu na produkcji.

Marszruta redukuje też sytuacje, w której operator (np. stanowiska obróbczego) nie wie, kiedy zacząć pracę, powodując spowolnienie procesu produkcji i pojawienie się wąskiego gardła.

Efekt? Kompletny plan całego procesu plus wiedza, jak i kiedy działać, aby nie „wstrzymywać” produkcji.

Planowanie zintegrowane

Streamsoft Prestiż umożliwia zintegrowane planowanie w metodologii APICS, w którym jeden arkusz łączy informacje o prognozach sprzedaży, zamówieniach, zleceniach produkcyjnych oraz potrzebach materiałowych. Przed przystąpieniem do realizacji, analizuje się zdolności produkcyjne (zasoby, gniazda itp.), aby ocenić czy plan da się zrealizować.

Korzyść?

Dział produkcji dysponuje danymi, które odpowiadają realnym potrzebom sprzedażowym. A przy obecnej złożoności procesu wytwórczego zebranie tych informacji, wymaga skoordynowanych działań praktycznie całej firmy.

Dlaczego to ważne? Bo przeszacowane prognozy generują nadmiar zleceń produkcyjnych i dodatkowo obciążają zasoby, wpływając jednocześnie ujemnie na finansowy bilans firmy.

Harmonogramowanie szczegółowe

Odpowiada za rozkład operacji w kontekście dostępnych zasobów produkcyjnych. Na proces wpływają dane planistyczne, reguły harmonogramowania i informacje zapisane na etapie budowania technologii.

Efektem harmonogramowania jest graficzny wykres Gantta, na którym widać rozkład operacji produkcyjnych na osi czasu. Na wykresach można wprowadzać zmiany metodą Drag&Drop i przesuwać operacje, w celu optymalizacji wydajności produkcji. Gwarantuje to skuteczne kolejkowanie zleceń i eliminuje zbędne przestoje, co sprzyja terminowej realizacji zleceń produkcyjnych.

Kontrola produkcji w toku

Sprawną kontrolę nad produkcją w toku zapewniają meldunki Start – Stop, które informują o prawdziwych powodach przestojów na produkcji.

Jak przebiega rejestracja zdarzenia?

Wyobraź sobie, że przeciążona maszyna ulega awarii. Chwilę po tym pracownik rejestruje zdarzenie na intuicyjnym panelu produkcyjnym. Zaznacza, którą operacje zatrzymuje i określa przyczynę przestoju, wówczas na panelu produkcyjnym kolor ramki zlecenia zmienia się na czerwony. W tej samej chwili dowiaduje się o tym sam planista.

Korzyść?

Szybki transfer informacji pozwala na skuteczną interwencję i usunięcie przyczyny wąskiego gardła w danej części systemu produkcyjnego (np. awarii) oraz przywrócenie płynności pracy na produkcji.

Integracja MES-ERP - 1 panel i wiele poziomów integracji

Dzięki integracji systemu ERP z MES można śledzić wydajność produkcji oraz maszyn bezpośrednio na panelu produkcyjnym, korzystając z przystępnego graficznego widoku.

Integracja zachodzi na wielu poziomach:

- zasoby produkcyjne

- przyczyny przestojów

- braki

- ilość produktów w zleceniu

Jak to wygląda w praktyce?

W takim układzie system ERP wspiera szerokie planowanie strategiczne całej produkcji, a MES zbiera aktualne informacje o stanie maszyn. Dzięki nim kierownicy produkcji uzyskują jasną informację typu: czy maszyny pracują na 100% swoich możliwości?

Wyeliminuj wąskie gardła i zwiększaj wydajność produkcji

Dzięki integracji łatwiej je zlokalizować, bazując na bieżących danych zebranych przez system MES. Informacje pozwolą odnaleźć np. maszynę o wysokim czasie oczekiwania i przywrócić pracę z pełną wydajnością. Podobnie, kiedy dana maszyna wyznacza zbyt szybki rytm pracy i powoduje przestój przy innym stanowisku.

Poza tym dzięki integracji operator wykonuje mniej pracy, ponieważ dane o maszynach i o stanie produkcji wyświetlają na jednym panelu.

Pobierz katalog modułu Zarządzanie Produkcją i poznaj więcej funkcjonalności systemu ERP, które zapewniają sprawny przebieg procesu produkcji.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów