Cykl produkcyjny stanowi jeden z kluczowych wskaźników techniczno-ekonomicznych firmy. Obejmuje okres od rozpoczęcia procesu wytwórczego do momentu uzyskania wyrobu gotowego. Jak go skrócić i zwiększyć wydajność produkcji? Podpowiadamy!

Cykl produkcyjny – co to jest ?

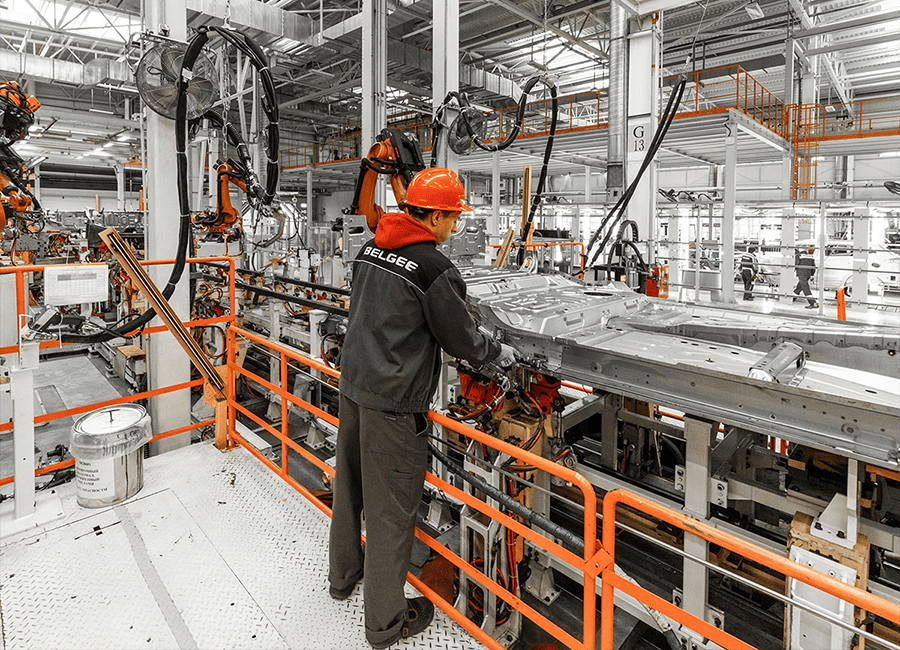

Cykl produkcyjny obejmuje czas od momentu pobrania surowca z magazynu i przekazania go na linie montażowe w celu obróbki, do momentu wpłynięcia ukończonego artykułu do magazynu wyrobów gotowych. Czas cyklu produkcyjnego określa się najczęściej za pomocą godzin. Niekiedy dni, tygodni czy miesięcy.

Cykl produkcyjny oblicza się głównie dla produkcji seryjnej, w której zlecenia składają się z powtarzalnych wyrobów o identycznych cechach.

Struktura cyklu produkcyjnego

Na cykl produkcyjny składa się czas przerw oraz okresów roboczych.

Okres roboczy uwzględnia:

- czas operacji na produktach (np. szlifowanie, spawanie)

- czas transportu produktów z magazynu oraz między stanowiskami roboczymi

- czas przygotowania stanowisk roboczych do pracy (np. dostawa surowców/półproduktów)

Czas przerw uwzględnia:

- przerwy pracownicze

- dni wolne od pracy (dla cyklu tygodniowego czy miesięcznego)

- przerwy międzyzmianowe

- inne przerwy (wywołane np. awarią maszyn)

3 rodzaje cyklu produkcyjnego

Wyróżnia się 3 podstawowe systemy organizacji cyklu produkcyjnego:

Szeregowy

W przebiegu szeregowym transport produktów na kolejne stanowisko robocze odbywa się dopiero, kiedy wszystkie przedmioty z danej partii produkcyjnej przejdą obróbkę na stanowisku poprzedzającym. Ten rodzaj cyklu charakteryzuje się długim okresem technologicznym.

Równoległy

W przebiegu równoległym produkty z danej partii transportowane są między kolejnymi stanowiskami roboczymi pojedynczo lub częściami, w tzw. partiach transportowych. Odbywa się to od razu po obróbce na poprzednim stanowisku i zapobiega kumulowaniu tzw. zapasów międzyoperacyjnych.

Efektem tego jest z jednej strony stosunkowo krótki cykl produkcyjny, z drugiej dodatkowe przestoje wynikające z różnych czasów trwania poszczególnych czynności. Stąd system równoległy sprawdza się najlepiej w firmach, w których długość operacji jest zbliżona, a ich przebieg automatyczny.

Szeregowo – równoległy

Podobnie jak w systemie równoległym partie produkcyjne przepływają między kolejnymi gniazdami roboczymi częściami. Jednak tylko wtedy, kiedy operacje, które wykonują gniazda, trwają dłużej niż poprzednie. Oznacza to, że np. kiedy pierwsza operacja w cyklu kończy się, część produktów z danej partii poddawana jest już czynnościom na stanowisku następnym.

W ten sposób nie dopuszcza się do bezczynności, co pozwala na zachowanie ciągłości cyklu produkcyjnego.

Jak obliczyć cykl produkcyjny?

Aby obliczyć cykl produkcyjny, należy zsumować czas trwania głównych operacji oraz czas czynności pomocniczych i przerw.

Wzór wygląda tak:

Cykl produkcyjny = czas trwania głównych operacji + czas trwania operacji pomocniczych + czas przerw

W praktyce wiele zależy też od wielkości partii produkcyjnej, kolejności uwalniania zleceń czy organizacji przebiegu procesu wytwórczego. Dla przykładu w szeregowym cyklu produkcyjnym uwzględnia się też największy czas operacyjny w procesie technologicznym, a w równoległo – szeregowym czas jednostkowy mniejszy w kolejnej parze operacji.

Jak skracać czas cyklu produkcyjnego?

Skrócenie cyklu produkcyjnego przekłada się na wzrost wydajności produkcji. Istotna jest tu optymalna organizacja całego procesu oraz maksymalizacja wykorzystania zasobów. Priorytetem jest też stały monitoring pracy i szybki transfer danych o aktualnych przyczynach przestoju na hali, który umożliwia błyskawiczną reakcję na wszelkie awarie. To ważne, bo sprawne przywracanie użyteczności linii montażowych gwarantuje ciągłość produkcji i minimalizuje czas nieplanowanych przestojów.

Poza tym na skrócenie czasu trwania cyklu produkcyjnego wpływa m.in:

- precyzyjna i szybka kontrola jakości

- wdrażanie wykonalnych planów i harmonogramów

- ograniczenie transportu surowców między stanowiskami

Systemy IT do optymalizacji procesu produkcyjnego

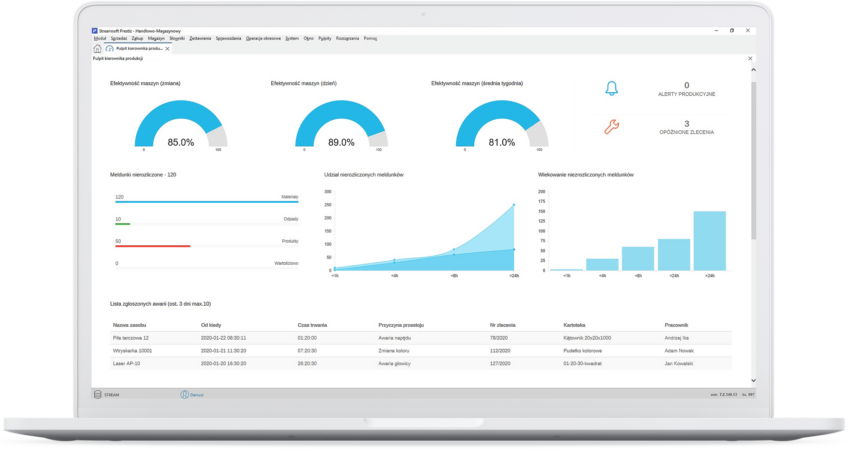

System ERP Streamsoft Prestiż dostarcza skutecznych narzędzi pomocnych w skracaniu cyklu produkcyjnego. Dzięki rozbudowanemu modułowi Zarządzanie Produkcją oprogramowanie ułatwia organizację procesu wytwórczego i zapewnia pełną kontrolę nad jej przebiegiem.

Streamsoft Prestiż to:

Wykonalne plany i …

Streamsoft Prestiż umożliwia budowanie zintegrowanych planów uwzględniających prognozy oraz zamówienia zewnętrzne i wewnętrzne. Produkcja szacowanej liczby wyrobów zostaje rozplanowana na poziomie głównego harmonogramu produkcji (MPS). Cały proces dzieli się tam na odcinki czasowe (dni, tygodnie, miesiące), w których będą wytwarzane poszczególne wyroby.

Dla każdego harmonogramu produkcji powstaje też plan potrzeb materiałowych (MRP) oraz analiza zdolności produkcyjnych (RCP), która weryfikuje wykonalność założonych ustaleń.

…precyzyjne scenariusze produkcji

W procesie harmonogramowania szczegółowego (ang. Advanced Planning and Scheduling) może powstać kilka symulacji produkcji. Każdy wariant wyświetla się na wykresie Gantta, prezentując przebieg procesu produkcyjnego z nieco innym rozkładem operacji i zasobów. Planista zyskuje więc wgląd w rożne scenariusze jeszcze przed rozpoczęciem procesu produkcyjnego.

Algorytm mechanizmu bazuje na danych planistycznych oraz technologicznych i uwzględnia aktualną dostępność zasobów, wykluczając np. te z awarią. Dzięki temu harmonogram zawsze przedstawia efektywny przebieg prac.

Poza tym każdą symulację produkcji można modyfikować intuicyjną metodą Drag&Drop. Użytkownik może więc zmieniać np. daty rozpoczęcia operacji, szukając najbardziej optymalnego scenariusza działań.

Operacje produkcyjne pod pełną kontrolą

System pozwala na śledzenie wszystkich zaplanowanych operacji produkcyjnych cyklu na specjalnym szeregowym widoku. Użytkownik widzi tam ciągi operacji oraz dzielące je interwały czasowe (np. 20 minut między spawaniem a lakierowaniem). Pozwala to na bieżąco planować zadania na hali i ustalać np. dodatkowe przerwy pracownicze.

Szybka reakcja na przestoje i awarie

Meldunki Start – Stop pozwalają pracownikom hali na błyskawiczne informowanie o przyczynach przestojów za pomocą intuicyjnych paneli. Meldunek wywołuje zmianę koloru ramki (z zielonego na czerwony), co sygnalizuje kierownikowi produkcji, że praca na liniach została wstrzymana. Dzięki temu wie on o przestoju praktycznie w chwili jej wystąpienia.

Szybka i komfortowa kontrola jakości

System umożliwia definiowanie różnych typów kontroli jakości (początkowa, końcowa, międzyoperacyjna). Istotną rolę dla jej przebiegu odgrywa tzw. karta kontroli jakości zawierająca precyzyjny opis wszystkich czynności, które pracownik powinien wykonać przy weryfikacji konkretnego wyrobu (m.in.: punkty i parametry kontroli, definicje akcji). Dokładna instrukcja ułatwia kontrolerom pracę oraz minimalizuje pomyłki. Na komfort działań wpływa też jej forma. Czytelna tabela lub rysunek w formie cyfrowej bądź papierowej.

Krótszy cykl produkcyjny z systemem Streamsoft Prestiż

Chcesz wiedzieć więcej o systemie ERP, który optymalizuje cykl produkcyjny już w ponad 500 firmach? Wypełnij formularz poniżej!

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów