Przestoje w produkcji to ukryci przeciwnicy, którzy systematycznie zmniejszają zyski firm. Choć zaplanowane przerwy stanowią część codziennej działalności, te nieprzewidziane mogą skutkować poważnymi stratami finansowymi i zakłóceniami operacyjnymi. Czy wiesz, że godzina przestoju w przemyśle motoryzacyjnym może kosztować nawet 2 miliony dolarów?

Aby zminimalizować te ryzyka, warto wprowadzić TPM, czyli strategię, która zmienia podejście przedsiębiorstw do konserwacji urządzeń. Jak TPM pomaga zmniejszyć przestoje i zoptymalizować procesy produkcji? Jakie konkretne korzyści może przynieść wdrożenie TPM w Twojej firmie?

W tekście znajdziesz

- Identyfikacja i koszty nieplanowanych przestojów

- Koncepcja TPM i przewaga nad tradycyjnymi metodami

- Dostosowanie TPM do specyfiki branży i typu produkcji

- Osiem filarów TPM wspierających minimalizację przestojów

- Kluczowe wskaźniki efektywności TPM

- Praktyczne korzyści z wdrożenia TPM

- Plan wdrożenia TPM: kluczowe etapy i zaangażowanie zespołu

Identyfikacja i koszty nieplanowanych przestojów

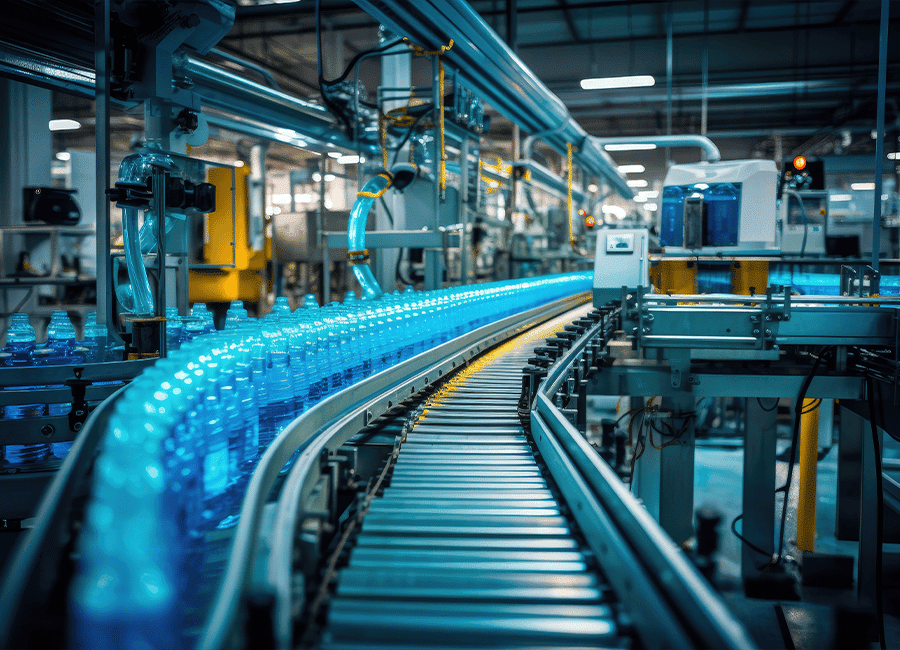

Nagłe przestoje produkcji mogą znacząco podnieść koszty działalności firmy. W przeciwieństwie do planowanych przerw, które są wcześniej ustalone, niespodziewane zatrzymania wiążą się z sześcioma głównymi rodzajami strat:

- awariami maszyn,

- krótkimi przerwami,

- obniżeniem tempa produkcji,

- wadami wyrobów,

- zmianami narzędzi,

- stratami przy uruchamianiu.

Przy obliczaniu kosztów godziny takiego przestoju bierze się pod uwagę utracone przychody wynikające z wstrzymania produkcji, koszty szybkich napraw, dodatkowe wynagrodzenia za nadgodziny oraz możliwe konsekwencje dla relacji z klientami.

Na przykład w branży motoryzacyjnej godzina przestoju może powodować koszty sięgające nawet 2 milionów dolarów. Podobne straty występują w sektorach FMCG i chemicznym. Ponadto, istnieją ukryte koszty, takie jak utrata klientów przez opóźnienia w dostawach, potrzeba nagłych napraw oraz spadek morale pracowników. Dlatego ważne jest dokładne analizowanie i monitorowanie tych wydatków, co pozwala ograniczyć straty operacyjne i podnieść efektywność produkcji.

Koncepcja TPM i przewaga nad tradycyjnymi metodami

Total Productive Maintenance (TPM) to strategia, która koncentruje się na usuwaniu awarii, defektów i strat w produkcji. W odróżnieniu od tradycyjnego podejścia, które reaguje dopiero po pojawieniu się problemu, TPM stawia na proaktywną obsługę maszyn. Celem jest pełne wyeliminowanie usterek, błędów i braków. W TPM łączy się konserwację prewencyjną i predykcyjną, zachęcając wszystkich pracowników do samodzielnego dbania o maszyny.

Konserwacja prewencyjna polega na regularnych przeglądach i działaniach zapobiegawczych, które planuje się, aby zmniejszyć ryzyko awarii. Natomiast utrzymanie predykcyjne wykorzystuje technologie monitorujące stan urządzeń na bieżąco, co pozwala przewidzieć problemy zanim się pojawią. Dzięki temu firmy mogą unikać kosztownych przestojów i poprawiać wydajność.

Kluczowym elementem TPM jest kultura angażowania całej załogi w dbanie o niezawodność maszyn i ciągłe doskonalenie procesów. Pracownicy są zachęcani do identyfikowania i rozwiązywania problemów. Takie podejście zwiększa niezawodność sprzętu i minimalizuje nieplanowane przestoje. Dzięki TPM przedsiębiorstwa mogą znacznie obniżyć koszty napraw i zwiększyć swoją konkurencyjność, podnosząc efektywność produkcji.

Dostosowanie TPM do specyfiki branży i typu produkcji

Dostosowanie TPM do specyficznych wymagań różnych branż i typów produkcji jest kluczowe dla skutecznego wdrożenia tej strategii. W produkcji ciągłej TPM skupia się na zmniejszeniu liczby awarii sprzętu dzięki regularnym przeglądom i utrzymaniu predykcyjnemu. Z kolei w produkcji seryjnej ważne jest szybkie przezbrajanie urządzeń oraz eliminowanie strat podczas uruchamiania. Produkcja jednostkowa wymaga elastycznego planowania konserwacji, ponieważ każda partia produktów może mieć odmienne wymagania techniczne.

Przy wyborze obszaru pilotażowego do wdrożenia TPM warto zwrócić uwagę na znaczenie maszyn i złożoność procesów. Urządzenia kluczowe dla działania całej linii produkcyjnej, a także te o złożonej budowie, są idealnymi kandydatami do testowania nowych rozwiązań TPM.

Nowoczesne technologie, takie jak Internet Rzeczy (IoT), systemy ERP/MES czy cyfrowe bliźniaki, wspierają wdrażanie TPM, dostarczając aktualne dane o stanie maszyn i procesów. Analiza procesów przed wdrożeniem pozwala zidentyfikować obszary wymagające optymalizacji i ustalić priorytety działań konserwacyjnych. Dzięki temu można dokładnie planować działania i skutecznie eliminować nieplanowane przestoje, co zwiększa efektywność oraz konkurencyjność firmy.

Osiem filarów TPM wspierających minimalizację przestojów

Osiem filarów TPM wspiera ograniczanie przestojów poprzez kompleksowe podejście do zarządzania utrzymaniem ruchu. Jednym z elementów jest autonomiczne utrzymanie, które obejmuje codzienne czynności, takie jak czyszczenie, przeglądy i smarowanie, wykonywane przez operatorów. Dzięki temu można wcześnie wykryć potencjalne problemy, co pomaga eliminować straty.

Z kolei planowane utrzymanie polega na regularnym przeglądzie i konserwacji maszyn, co zmniejsza ryzyko nieprzewidzianych awarii. Utrzymanie jakości skupia się na utrzymaniu wysokich standardów produktów i procesów, co pomaga zapobiegać defektom.

Szkolenie i rozwój pracowników są istotne dla wdrażania TPM, ponieważ podnoszą umiejętności zespołu w zakresie obsługi maszyn i rozwiązywania problemów. Ochrona zdrowia i bezpieczeństwa pracy dba o zdrowie załogi oraz bezpieczeństwo sprzętu, co wpływa na stabilność operacyjną.

Ciągłe doskonalenie, znane jako Kaizen, to systematyczne wprowadzanie ulepszeń technicznych i organizacyjnych, które minimalizują straty w produkcji. TPM administracyjne dotyczy efektywnego zarządzania zasobami ludzkimi i materialnymi, natomiast TPM środowiskowe koncentruje się na zrównoważonym rozwoju.

Podstawą organizacji miejsca pracy jest metodyka 5S, która obejmuje sortowanie, systematyzację, sprzątanie, standaryzację i samodyscyplinę. Dzięki temu można wyeliminować marnotrawstwo czasu i zasobów. Wszystkie te filary łącznie tworzą spójną strategię, której celem jest redukcja przestojów i optymalizacja procesów produkcyjnych.

Kluczowe wskaźniki efektywności TPM

Wskaźnik efektywności TPM, znany jako OEE, czyli Całkowita Efektywność Wyposażenia, bierze pod uwagę trzy elementy: dostępność, wydajność i jakość. Oblicza się go przez pomnożenie tych czynników. Dostępność pokazuje, jak długo maszyna jest gotowa do działania. Wydajność odnosi się do tempa produkcji w porównaniu do prędkości nominalnej, a jakość mierzy procent produktów spełniających standardy. Średnia wartość OEE na świecie wynosi 85%, a wyniki poniżej tego poziomu wskazują na możliwość poprawy.

Średni Czas Naprawy, czyli MTTR, pokazuje, jak długo trwa naprawa po awarii. Z kolei Średni Czas Między Awariami, znany jako MTBF, mierzy czas między kolejnymi usterkami. Kluczowe jest, by dążyć do wysokiego MTBF i niskiego MTTR, co pozwala zminimalizować przestoje. Inne ważne miary TPM obejmują liczbę mikroprzestojów, liczbę awarii oraz stosunek planowanego utrzymania do nieplanowanego.

Skomputeryzowany System Zarządzania Utrzymaniem Ruchu, czyli CMMS, pomaga w monitorowaniu tych wskaźników. Umożliwia on analizę danych i wdrażanie predykcyjnego utrzymania ruchu. Dzięki analizie predykcyjnej można przewidywać awarie na podstawie zebranych danych, co pozwala na planowanie konserwacji zanim pojawi się problem. To z kolei pozwala firmom na optymalizację dostępności maszyn i efektywności parku maszynowego, jednocześnie zmniejszając koszty i zwiększając niezawodność produkcji.

Praktyczne korzyści z wdrożenia TPM

Wprowadzenie TPM przynosi wiele korzyści. Przede wszystkim zmniejsza liczbę awarii oraz przestojów, zarówno planowanych, jak i nagłych. Dzięki temu podejściu firmy zauważają poprawę wskaźnika OEE, co oznacza, że maszyny działają sprawniej. Ponadto koszty związane z utrzymaniem ruchu maleją, ponieważ potrzeba napraw i pracy w nadgodzinach jest ograniczona. Regularna konserwacja oraz zaangażowanie pracowników wydłużają żywotność urządzeń.

Praktyczne przykłady, takie jak doświadczenia Toyoty czy Procter & Gamble, pokazują, że TPM może prowadzić do znacznych oszczędności i poprawy jakości produkcji. TPM wpływa również pozytywnie na środowisko pracy, podnosząc morale zespołu i promując kulturę ciągłego udoskonalania. W rzeczywistości wdrożenie TPM może zwiększyć produktywność o 20% i obniżyć koszty utrzymania o 30%, co jasno ukazuje, że ta strategia skutecznie podnosi konkurencyjność firm.

Plan wdrożenia TPM: kluczowe etapy i zaangażowanie zespołu

Przy wdrażaniu TPM najpierw przeprowadza się audyt maszyn. Dzięki niemu można ocenić ich stan i wskazać obszary do poprawy. Kolejnym krokiem jest wybór obszaru pilotażowego, gdzie testuje się nowe praktyki związane z TPM. Kluczowe jest zaangażowanie kadry kierowniczej, która wspiera budowę zespołu TPM. W jego skład wchodzą operatorzy i specjaliści ds. utrzymania ruchu.

W fazie pilotażowej ważne są szkolenia dla operatorów i zespołu utrzymania ruchu. Ich celem jest podniesienie umiejętności w samodzielnym zarządzaniu maszynami. Wprowadzenie autonomicznego utrzymania to istotny element, ponieważ operatorzy zaczynają odpowiadać za podstawową konserwację sprzętu. To z kolei zwiększa ich zaangażowanie i motywację.

Sukces projektu zależy od efektywnej komunikacji w zespole i odpowiedniego zarządzania zmianą. W tym procesie pomocne są techniki lean, takie jak metoda 5Why do analizy przyczyn problemów czy SMED, które skracają czas przezbrojeń maszyn.

Odkryj, jak TPM może zrewolucjonizować Twoją produkcję

Wdrożenie TPM w przedsiębiorstwie to inwestycja, która przynosi konkretne korzyści. Obejmuje eliminację nieplanowanych przestojów oraz redukcję kosztów operacyjnych. Dzięki zaangażowaniu całego zespołu w konserwację i wykorzystaniu nowoczesnych technologii, można znacząco zwiększyć efektywność i konkurencyjność firmy. TPM nie tylko poprawia niezawodność maszyn, ale także wspiera kulturę ciągłego doskonalenia. To kluczowe w dynamicznie zmieniającym się środowisku biznesowym. Jeśli chcesz dowiedzieć się, jak TPM może wesprzeć Twoje przedsiębiorstwo, skontaktuj się z naszym zespołem ekspertów i odkryj, jakie korzyści może przynieść Twojej produkcji.