W branży produkcyjnej pomyłki mogą prowadzić do opóźnień oraz strat finansowych. Właśnie z tego powodu przygotowanie techniczne produkcji (TPP) ma duże znaczenie dla firm, które chcą pozostać konkurencyjne.

TPP uwzględnia nie tylko projektowanie i planowanie, ale także optymalizację kosztów i czasu. Jak skutecznie wdrożyć TPP, żeby uniknąć typowych pułapek?

W tekście znajdziesz

- Zakres i cele technicznego przygotowania produkcji (TPP)

- Kluczowe obszary działań TPP

- Etapy realizacji TPP

- Narzędzia i systemy wspierające TPP

- Metryki efektywności i pomiar rezultatów TPP

- Kalkulacja kosztów i zwrot z inwestycji w TPP

- Praktyczne kroki do wdrożenia lub optymalizacji TPP

- Wdrożenie TPP jako klucz do optymalizacji produkcji

Zakres i cele technicznego przygotowania produkcji (TPP)

Techniczne przygotowanie produkcji (TPP) pełni istotną rolę w zarządzaniu procesami wytwarzania. Uwzględnia projektowanie, planowanie oraz dokumentowanie działań, które są niezbędne do skutecznej produkcji. Głównym zadaniem TPP jest zapewnienie płynności procesów kluczowych dla utrzymywania wysokiej jakości produkcji oraz optymalizowania kosztów i czasu realizacji.

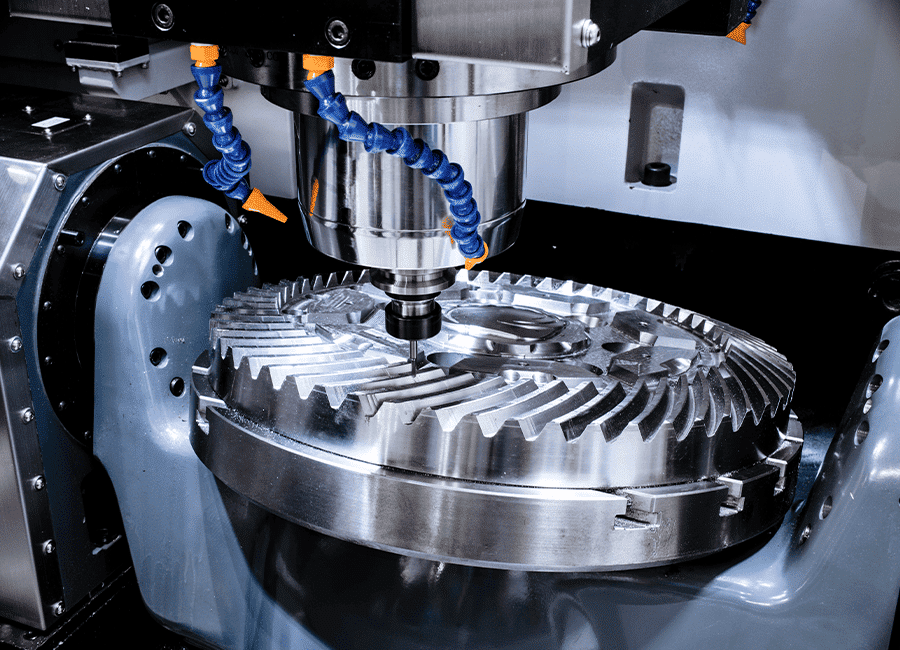

W produkcji jednostkowej TPP wymaga elastycznego podejścia. Procesy powinny być dostosowane do indywidualnych potrzeb klientów. W produkcji seryjnej najważniejszą rolę odgrywają standaryzacja operacji i efektywne zarządzanie zapasami, co zapewnia wymaganą tu powtarzalność. Z kolei masowa opiera się na dużej automatyzacji i precyzyjnej synchronizacji etapów. W takich przypadkach TPP ma minimalizować przestoje oraz zapewniać kontrolę jakości na każdym etapie.

Złożoność produktu wpływa na zakres prac w ramach TPP – bardziej złożone wyroby wymagają bardziej precyzyjnej dokumentacji technicznej i szczegółowego planowania technologii produkcji.

Kluczowe obszary działań TPP

Techniczne przygotowanie produkcji

Przygotowuje się tu dokumentację konstrukcyjną ze szczegółowymi rysunkami i specyfikacją techniczną produktu. Służy ona do precyzyjnego określenia wymagań technologicznych dla wyrobu. Z kolei dokumentacja technologiczna opisuje procesy oraz parametry techniczne, które są konieczne do wytworzenia jednej partii produkcyjnej. Natomiast wykaz materiałowy, czyli BOM (Bill of Materials), zawiera wszystkie surowce i komponenty tworzące produkt.

Marszruta technologiczna

Uwzględnia się tu poziom planowanego zużycia surowców (normy materiałowe), określa czas przygotowawczo – zakończeniowy (TPZ) oraz definiuje zasoby produkcyjne niezbędne do realizacji procesu produkcyjnego. Szczególną uwagę zwraca się tu na kompetencje zasobów, ponieważ to od możliwości przypisanych do produkcji narzędzi i stanowisk zależy prawidłowy przebieg procesu technologicznego.

Etapy realizacji TPP

Techniczne przygotowanie produkcji składa się z kilku kluczowych etapów, które gwarantują płynność całego procesu. Najpierw analizuje się dokumentację techniczną i projekty produktów, oceniając wykonalność i identyfikując potencjalne wyzwania technologiczne. Następnie opracowuje się szczegółowy plan operacji, wybiera odpowiednie maszyny oraz narzędzia i ustala parametry produkcji.

Kolejny etap polega na przeprowadzaniu testów, które umożliwiają weryfikację założeń konstrukcyjnych i wprowadzenie potrzebnych poprawek przed rozpoczęciem produkcji. Po udanych testach uruchamiane są linie produkcyjne.

Na końcu przeprowadza się kontrolę jakości, żeby ocenić zgodność produktów z wytyczonymi normami technicznymi i ewentualnie eliminować wszelkie niezgodności. Istotnym elementem tego procesu jest iteracyjna weryfikacja parametrów (obserwacja – ocena błędu – korekta parametrów) wykonywana podczas współpracy technologów z działem produkcji w fazie uruchomienia. Pozwala to elastycznie reagować na pojawiające się wyzwania i optymalizować procesy.

Narzędzia i systemy wspierające TPP

Pomocne w technicznym przygotowaniu produkcji są nowoczesne narzędzia i systemy informatyczne, które wspierają zarządzanie danymi i procesami wytwórczymi. Systemy takie jak ERP, MES, APS, CAD/CAM odgrywają kluczową rolę w optymalizacji i monitorowaniu produkcji. Nawet mniejsze firmy mogą korzystać z tych rozwiązań, które pozwalają na skuteczne zarządzanie procesem.

Metryki efektywności i pomiar rezultatów TPP

Do oceny efektywności technicznego przygotowania produkcji stosuje się kilka istotnych wskaźników. Pomagają one zweryfikować, jak dobrze przebiega ten proces. Jednym z nich jest czas potrzebny na przygotowanie dokumentacji, ponieważ bezpośrednio wpływa on na płynność produkcji. To z kolei odbija się na szybkości wprowadzenia produktów na rynek, co jest istotne dla każdej firmy.

Procesy monitoruje się zarówno przed wdrożeniem nowych metod, jak i po ich implementacji. Taka analiza pozwala realnie ocenić efektywność produkcji. Dzięki temu można na bieżąco identyfikować obszary wymagające optymalizacji i potwierdzić skuteczność wprowadzonych zmian.

Kalkulacja kosztów i zwrot z inwestycji w TPP

Koszty związane z przygotowaniem produkcji od strony technicznej uwzględniają kilka kluczowych elementów:

Wydatki na zespół technologiczny: wiążą się z pensjami i świadczeniami dla specjalistów odpowiedzialnych za projektowanie procesów i tworzenie dokumentacji.

Licencje i wdrożenia systemów informatycznych, takich jak ERP czy CAD/CAM, które wymagają zakupu i integracji.

Koszty zakupu narzędzi oraz maszyn: to koszty związane ze sprzętem zapewniającym efektywną produkcję.

Inwestycje w szkolenia pracowników: pomagają rozwijać umiejętności zespołu, co pozwala kadrze w pełni korzystać z nowoczesnych technologii i systemów.

Warto pamiętać, że profesjonalne techniczne przygotowanie produkcji przekłada się na oszczędności, które przedsiębiorca uzyskuje dzięki redukcji strat materiałowych. Z kolei szybsze rozpoczęcie produkcji możliwe dzięki TPP gwarantuje, że wyroby są dynamicznie wprowadzane na rynek, co ma istotne znaczenie dla utrzymania konkurencyjności.

Skala zwrotu z inwestycji zależy od skali wdrożenia, rodzaju produkcji oraz poziomu automatyzacji. Jednak dobrze zaprojektowane rozwiązania mogą znacząco obniżyć koszty jednostkowe i zwiększać zyski.

Praktyczne kroki do wdrożenia lub optymalizacji TPP

Aby rozpocząć proces wprowadzania lub ulepszania technicznego przygotowania produkcji (TPP), warto zacząć od audytu obecnej sytuacji. Jego celem jest analiza obecnych działań i wskazanie obszarów wymagających poprawek. Następnie ustala się priorytety, co pozwala skupić się na elementach, które wymagają modernizacji.

Skuteczne wdrożenie TPP wymaga zaangażowania zespołu technologów i rozwijania ich umiejętności. Team powinien być złożony z ekspertów z różnych dziedzin, co zapewnia kompleksowy wgląd w wyzwania produkcyjne.

Wybór odpowiednich narzędzi to kolejny ważny etap. Decyzje dotyczące systemów informatycznych, oprogramowania czy technologii mają bezpośredni wpływ na efektywność produkcji. Wdrażanie nowych rozwiązań odbywa się etapami. Polega na stopniowym wprowadzaniu innowacji, monitorowaniu wyników i dostosowywaniu strategii w zależności od uzyskanych rezultatów.

Ważną rolę odgrywają też szkolenia pracowników oraz zarządzanie zmianą. Odpowiednie przygotowanie w tym zakresie gwarantuje płynne wdrożenie i zwiększa zaangażowanie zespołu w realizację celów TPP.

Wdrożenie TPP jako klucz do optymalizacji produkcji

Techniczne przygotowanie produkcji (TPP) odgrywa kluczową rolę w efektywnym zarządzaniu procesami wytwórczymi. Profesjonalna organizacja działań na liniach produkcyjnych to gwarancja płynnej pracy, wysokiej jakości wyrobów oraz optymalizacji kosztów.

TPP, niezależnie czy dla produkcji jednostkowej, czy masowej wymaga starannego planowania i dokumentacji. Nowoczesne narzędzia, takie jak systemy ERP czy CAD/CAM, wspomagają te procesy. Dobrze przemyślane inwestycje w TPP mogą znacząco zmniejszać koszty jednostkowe i zwiększać zyski. W skutecznym wdrażaniu i ulepszaniu TPP ważną rolę odgrywają audyty. Potrzebny jest też kompetentny zespół oraz odpowiednie narzędzia.

Pobierz katalog modułu Zarządzanie Produkcją i dowiedz się więcej o profesjonalnym przygotowaniu procesu wytwórczego.