Kody SKU, choć nie zawsze doceniane, pełnią ważną rolę w zarządzaniu zapasami. Gdy są źle zaprojektowane lub niewłaściwie zarządzane, mogą powodować chaos, nadmiary, braki i błędy przy realizacji zamówień. W firmach, które działają w modelu omnichannel istotna jest synchronizacja danych między różnymi kanałami sprzedaży.

Jak więc wdrożyć system SKU, aby usprawnić logistykę i uniknąć kosztownych pomyłek?

Poznaj kroki, które warto podjąć.

W tekście znajdziesz

- Dlaczego SKU to podstawa precyzyjnej kontroli stanów magazynowych?

- Podstawy SKU: format, struktura i różnice wobec innych kodów

- Typowe błędy w projektowaniu i zarządzaniu SKU oraz ich konsekwencje

- Krok po kroku: wdrożenie systemu SKU od podstaw i migracja danych

- Dobór technologii: systemy i automatyzacja wspierające SKU z analizą ROI

- Monitorowanie i optymalizacja stanów magazynowych SKU poprzez analizę danych

- Plan działania: harmonogram wdrożenia i ciągła optymalizacja systemu SKU

Dlaczego SKU to podstawa precyzyjnej kontroli stanów magazynowych?

Unikalne kody SKU (Stock Keeping Unit) pełnią ważną funkcję w zarządzaniu stanami magazynowymi. Ułatwiają identyfikację i śledzenie zapasów, co pozwala szybko zauważyć nadmiary lub braki. Dzięki nim można uniknąć blokowania środków w produktach, które się nie sprzedają, oraz zapobiec stratom spowodowanym brakami w magazynie.

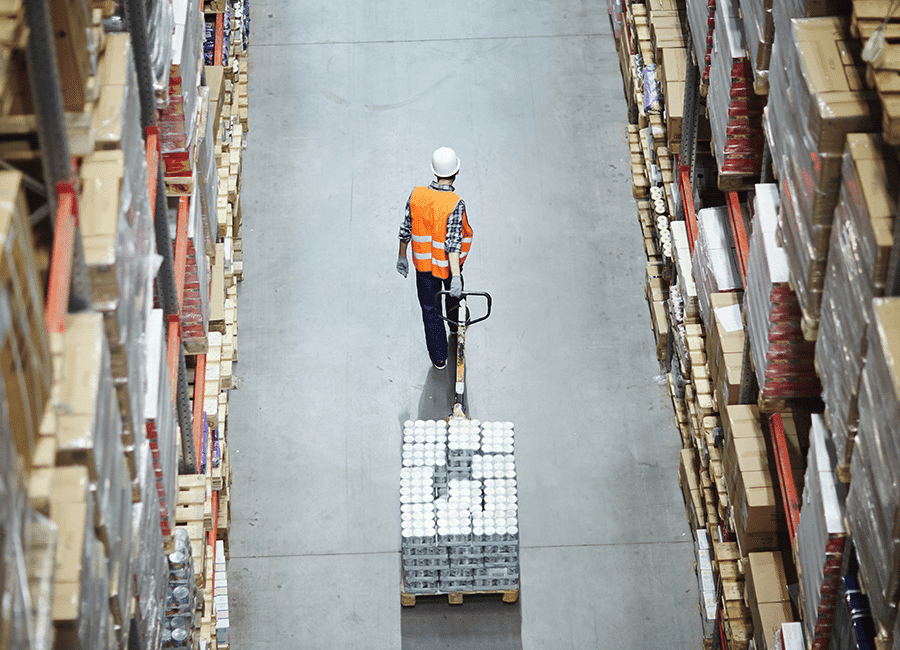

Gdy kody są zintegrowane z systemami WMS (Warehouse Management System) i ERP (Enterprise Resource Planning), automatyzują pracę magazynową, zmniejszając ryzyko błędów i zapewniając bieżące dane o zapasach we wszystkich kanałach sprzedaży.

Sprawne zarządzanie kodami SKU pomaga zmniejszać koszty związane z błędami magazynowymi. Wspierają one szybkie realizowanie zamówień i precyzyjne raportowanie, co podnosi efektywność operacyjną. Ważne jest także śledzenie produktów od przyjęcia do wydania, co pomaga spełniać normy branżowe oraz zapewnia ciągłość dostaw. W efekcie zadowolenie klientów B2B rośnie dzięki terminowej realizacji zamówień, a ryzyko braków towarowych jest mniejsze.

Podstawy SKU: format, struktura i różnice wobec innych kodów

SKU, czyli jednostka magazynowa, to unikalny alfanumeryczny kod przypisany każdemu produktowi. Ułatwia on zarządzanie magazynem i sprzedażą. Dobrze, gdy struktura SKU zawiera kluczowe informacje o produkcie, takie jak kategoria, rozmiar, kolor czy miejsce przechowywania. Unikanie znaków specjalnych i powtórzeń pomaga zachować czytelność kodów i zmniejsza ryzyko błędów.

SKU różni się od międzynarodowych kodów jak GTIN, EAN czy UPC, które identyfikują produkty na całym świecie. W e-commerce kody FNSKU i ASIN pomagają rozpoznawać produkty na platformach takich jak Amazon. Kody kreskowe związane z SKU umożliwiają szybkie skanowanie w logistyce.

Zazwyczaj SKU składa się z 8 do 12 znaków, choć niektóre systemy oferują większą elastyczność. Regularne używanie dobrze zaprojektowanych SKU wspiera dokładne śledzenie zapasów i optymalizację przestrzeni magazynowej. To z kolei usprawnia zarządzanie towarami i zwiększa efektywność operacyjną firmy.

Typowe błędy w projektowaniu i zarządzaniu SKU oraz ich konsekwencje

Problemy w projektowaniu i zarządzaniu SKU mogą poważnie wpływać na logistykę. Często dochodzi do powielania kodów, co utrudnia identyfikację produktów i prowadzi do pomyłek przy kompletacji zamówień. Zamieszanie w nazewnictwie utrudnia synchronizację stanów magazynowych w różnych kanałach sprzedaży, co z kolei komplikuje planowanie i współpracę B2B. Zbyt skomplikowane kody SKU zwiększają ryzyko błędów przy wprowadzaniu danych i komplikują procesy magazynowe.

Takie błędy mogą prowadzić do nadmiaru lub braków w zapasach, co zamraża kapitał i powoduje utratę przychodów. Pomyłki przy kompletacji i wysyłce generują dodatkowe koszty związane z obsługą zwrotów lub korekt zamówień. Nieaktualne stany magazynowe mogą powodować problemy z planowaniem zamówień i dostaw, co negatywnie wpływa na relacje biznesowe.

Złe zarządzanie SKU utrudnia również synchronizację danych między kanałami sprzedaży, co jest szczególnie ważne dla firm działających w modelu omnichannel. Aktualność stanów magazynowych jest kluczowa dla bieżącej działalności i satysfakcji klientów. W efekcie firmy muszą poświęcać więcej czasu i zasobów na rozwiązywanie tych problemów, zamiast skupić się na rozwijaniu swojej działalności.

Krok po kroku: wdrożenie systemu SKU od podstaw i migracja danych

Wdrażanie systemu SKU zaczyna się od dokładnego przeglądu katalogu produktów. Na tym etapie identyfikujemy kluczowe cechy każdego artykułu, takie jak kategoria, typ i wariant. Następnie tworzymy przejrzysty szablon kodu SKU, który zawiera informacje o produkcie oraz jego lokalizację w magazynie. Kolejnym krokiem jest opracowanie planu migracji danych, obejmującego przypisanie starych identyfikatorów do nowych kodów SKU oraz testy próbne, aby wykryć ewentualne błędy i zapewnić płynność procesu.

Ważne jest, aby nowy system działał równocześnie ze starym, co zmniejsza ryzyko przestojów. Pracownicy magazynu powinni być przeszkoleni w obsłudze nowego systemu i bezpiecznej migracji danych. Integracja z systemami WMS/ERP pozwala na automatyzację procesów i bieżącą synchronizację danych o zapasach. Po wdrożeniu przeprowadzamy dokładne testy, by upewnić się, że wszystko działa prawidłowo.

W pierwszych tygodniach po wdrożeniu dokładnie obserwujemy działanie systemu, wprowadzając potrzebne poprawki, jeśli zajdzie taka potrzeba. Kluczowe jest zabezpieczenie przed utratą danych, by zachować integralność informacji o produktach podczas całego procesu migracji.

Dobór technologii: systemy i automatyzacja wspierające SKU z analizą ROI

Technologie wspierające zarządzanie SKU, takie jak systemy WMS i ERP, pełnią istotną rolę w efektywnym działaniu magazynu. WMS pozwala na ścisłe monitorowanie zapasów i optymalizację rozmieszczenia towarów, co przyspiesza realizację zamówień. ERP natomiast integruje zarządzanie magazynem z innymi działami firmy, co umożliwia pełną kontrolę nad przepływem towarów i finansów.

Technologie identyfikacji, jak kody kreskowe, RFID oraz IoT, zwiększają dokładność inwentaryzacji poprzez automatyczne śledzenie produktów na bieżąco. Skanery kodów kreskowych znacząco ułatwiają szybkie wprowadzanie danych SKU.

Wybór technologii zależy od wielkości firmy. Mniejsze przedsiębiorstwa mogą korzystać z arkuszy kalkulacyjnych i prostych skanerów jako tańszych rozwiązań. Z kolei większe firmy mogą zainwestować w zaawansowane systemy ASRS (ang. Automated Storage and Retrieval Systems – Automatyczne Systemy Magazynowania i Odbioru) oraz roboty AMR, które automatyzują transport towarów w magazynie.

Przy wprowadzaniu nowych technologii istotne jest oszacowanie zwrotu z inwestycji (ROI). Należy porównać koszty wdrożenia z potencjalnymi oszczędnościami wynikającymi z przyspieszenia pracy, lepszego wykorzystania przestrzeni oraz zmniejszenia liczby błędów. Dokładna analiza ROI pomaga ocenić opłacalność inwestycji i podejmować strategiczne decyzje dotyczące wdrażania technologii wspierających SKU.

Monitorowanie i optymalizacja stanów magazynowych SKU poprzez analizę danych

Zarządzanie stanami magazynowymi poprzez analizę danych odgrywa kluczową rolę w sprawnym funkcjonowaniu firmy. Analiza ABC pozwala na podzielenie produktów według ich wartości i szybkości sprzedaży, co umożliwia skoncentrowanie się na najważniejszych towarach.

Regularne przeglądanie danych dotyczących sprzedaży i magazynów wspiera prognozowanie potrzeb, co z kolei pomaga w planowaniu zakupów i utrzymywaniu odpowiednich zapasów. Ustalanie wskaźników takich jak czas kompletacji, dokładność inwentaryzacji oraz rotacja zapasów umożliwia bieżące monitorowanie efektywności procesów magazynowych.

Automatyczne powiadomienia o obniżających się stanach magazynowych pozwalają szybko reagować na potencjalne braki, co zmniejsza ryzyko przestojów w sprzedaży. Systemy śledzenia, które zapisują informacje o partiach i numerach seryjnych, ułatwiają identyfikację towarów i zarządzanie ich cyklem życia.

Regularne przeglądy minimalnych ilości zapasów pozwalają dostosować strategie zarządzania do zmieniających się warunków na rynku. Dzięki tym rozwiązaniom możliwe jest bardziej precyzyjne zarządzanie stanami magazynowymi, co prowadzi do zwiększenia rentowności operacyjnej firmy.

Plan działania: harmonogram wdrożenia i ciągła optymalizacja systemu SKU

Planowanie i optymalizacja systemu SKU zaczynają się od przygotowania szczegółowej listy kontrolnej oraz harmonogramu uwzględniającego różne etapy realizacji. Na samym początku warto przeprowadzić audyt bieżących procesów, aby wybrać odpowiedni format SKU. To kluczowy krok, który wpłynie na przyszły sukces systemu. Należy skupić się na projektowaniu nowego systemu, migracji danych oraz szkoleniu zespołu, co pomoże w płynnym przejściu na nowe rozwiązania.

W średnim okresie integracja z systemami WMS i ERP, a także testy i wprowadzanie poprawek, umożliwią pełne wykorzystanie możliwości nowego systemu. Długoterminowo ważne jest regularne monitorowanie działalności, analiza kluczowych wskaźników efektywności, audyty rotacji towarów oraz stała optymalizacja i rozwój automatyzacji procesów magazynowych.

Wyraźny podział ról w zespole projektowym jest niezbędny. Lider projektu koordynuje wdrożenie, specjaliści IT zajmują się aspektami technicznymi, a kierownicy magazynu odpowiadają za szkolenie personelu i operacyjne wprowadzenie systemu. Mechanizmy ciągłego doskonalenia obejmują regularne aktualizacje schematu kodowania, które uwzględniają zmiany w asortymencie, co pozwala na utrzymanie wydajności systemu SKU w dynamicznie zmieniającym się środowisku biznesowym.

Twój klucz do lepszej logistyki i zadowolenia klientów

Efektywne zarządzanie kodami SKU ma kluczowe znaczenie dla optymalizacji magazynowania i ograniczenia błędów w logistyce. Precyzyjne monitorowanie zapasów oraz integracja z systemami WMS i ERP umożliwiają szybszą realizację zamówień, co podnosi satysfakcję klientów. Ponadto pozwala uniknąć drogich pomyłek, które mogą prowadzić do utraty sprzedaży. Aby w pełni wykorzystać możliwości kodów SKU, warto wdrożyć technologie wspierające i regularnie analizować dane, by ciągle usprawniać procesy.

Jeśli chcesz dowiedzieć się, jak nowoczesne narzędzia mogą poprawić Twoje działania, pobierz „Case Study -ERP dla branży e-commerce” i zobacz, jakie rozwiązania sprawdzają się w handlu nowoczesnym.