Wdrożenie metody Six Sigma jest skutecznym sposobem usprawniania produkcji i zwiększania jakości produkowanych wyrobów.

Jak wprowadzić metodę w firmie i zwiększać rentowność produkcji?

W tekście znajdziesz

- Zasady i cele Six Sigma

- Pięć etapów DMAIC

- Narzędzia i metody analizy procesów

- Metryki i wskaźniki efektywności

- Wdrożenie Six Sigma: koszty, czas i wyzwania

- Organizacja programu i role certyfikacji

- Lean Six Sigma: synergiczne podejście

- Integracja z systemami jakości

- Zwiększaj standardy jakości dzięki Six Sigma

Zasady i cele Six Sigma

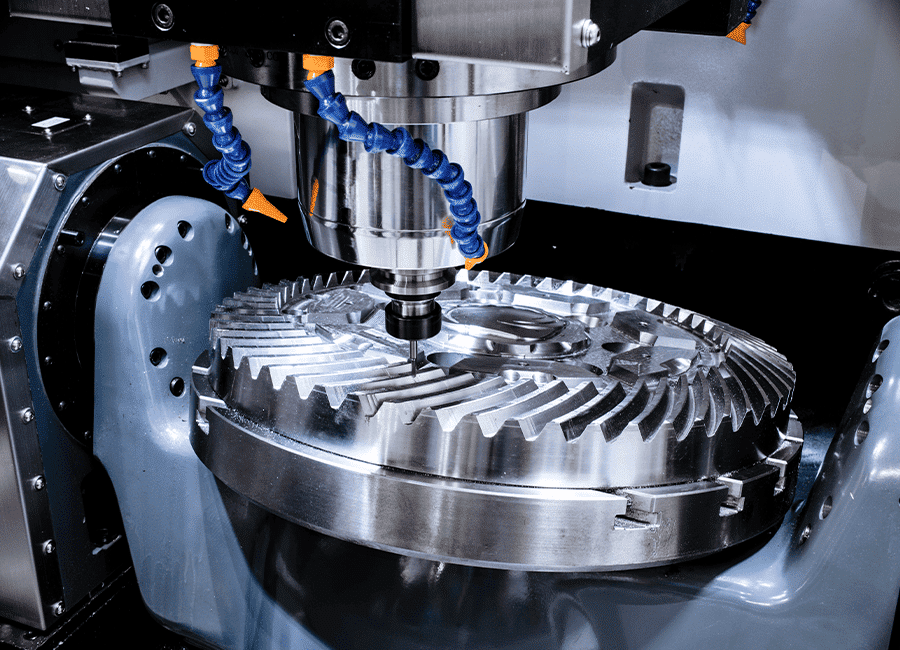

Six Sigma to zaawansowana metoda zarządzania jakością, która polega na dogłębnej analizie danych produkcyjnych. Jej celem jest znaczna minimalizacja defektów powstających w toku procesu wytwórczego. Dzięki temu firmy mogą regularnie dostarczać pełnowartościowe produkty klientom.

Six Sigma opiera się na dwóch filarach – dokładnym rozpoznawaniu potrzeb klienta i ciągłym doskonaleniu działań w celu optymalizacji procesów produkcyjnych. Wykorzystuje się tu narzędzia statystyczne do identyfikacji i eliminacji wad. Szczególną uwagę zwraca się też na koszty, które zgodnie z przyjętą filozofią powinny być niskie. Dzięki takiemu podejściu organizacje mogą znacznie zwiększać rentowność, budować trwalsze relacje biznesowe, i tym samym wzmacniać lojalność klientów.

Pięć etapów DMAIC

Six Sigma uwzględnia 5 faz stopniowego doskonalenia procesów nazywanych fachowo cyklem DMAIC:

- Definiowanie (ang. Define): w tym etapie precyzyjnie wyznacza się zakres projektu oraz identyfikuje obszary wymagające poprawy. Istotne jest jasne ustalenie celów, które planujemy zrealizować.

- Pomiar (ang. Measurement): koncentruje się na zbieraniu danych i mapowaniu procesów. Pozwala to ocenić bieżącą wydajność działań poprzez precyzyjne mierzenie kluczowych wskaźników.

- Analiza (ang. Analyze): badane są przyczyny spadku jakości przy użyciu narzędzi statystycznych. Umożliwia to rozpoznawanie głównych przyczyn defektów.

- Udoskonalanie (ang. Improvement): polega na projektowaniu i testowaniu rozwiązań, które będą redukować zidentyfikowane przyczyny wad. Kluczowe jest tu wdrożenie skutecznych strategii zwiększających wydajność.

- Kontrola (ang. Control): faza uwzględnia monitorowanie efektów wprowadzonych zmian. Stosuje się tu specjalne karty kontrole.

Dzięki DMAIC firmy mogą systematycznie usprawniać działania i zwiększać jakość usług i produktów.

Narzędzia i metody analizy procesów

W metodologii Six Sigma do analizy procesów stosuje się różnorodne narzędzia i techniki, które wykrywają oraz eliminują problemy dot. jakości. Są to m.in.: Diagram Pareto i Ishikawy.

Diagram Pareto (inaczej metoda ABC) umożliwia identyfikację kluczowych czynników obniżających jakość. Z kolei Diagram Ishikawy, zwany również diagramem rybiej ości, służy do wizualizacji potencjalnych przyczyn defektów.

W Six Sigma stosuje się też FMEA (ang. Failure Mode and Effects Critical Analysis), czyli analizę przyczyn i skutków wad, która służy do oceny ryzyka występowania usterek w toku procesu produkcyjnego, co pomaga skutecznie im zapobiegać. Z kolei SPC, czyli statystyczna kontrola procesów, polega na stosowaniu wykresów kontrolnych do monitorowania stabilności operacji i wykrywania wszelkich odchyleń. Pomocne są też wskaźniki Cp i Cpk, które weryfikują, czy wyroby spełniają określone wymagania jakościowe i dostarczają informacji o przebiegu procesów produkcyjnych.

Powszechną techniką pomocną w realizowaniu założeń Six Sigma jest też VSM, czyli mapowanie strumienia wartości, które pomaga zrozumieć przepływ wartości w organizacji i wskazać obszary wymagające usprawnień. Wśród praktycznych rozwiązań warto wymienić też Poka – Yoke. Polega ona na wprowadzeniu zabezpieczeń uniemożliwiających popełnianie np. błędów montażowych.

Podsumowując, wymienione narzędzia wspierają firmy w dążeniu do doskonałości operacyjnej i umożliwiają systematyczne usprawnianie procesów.

Metryki i wskaźniki efektywności

Bardzo pomocne w ocenie wdrożenia Six Sigma są metryki i wskaźniki efektywności. Przykładowo DPU (ang. Defects Per Unit) pokazuje, ile defektów ma średnio jedna ukończona jednostka danego wyrobu. Ważnych informacji dostarcza też DPO (ang. Defects Per Opportunity) służący do oceny prawdopodobieństwa wystąpienia wady, a także DPMO (ang. Defects Per Million Opportunities) ujawniający realną liczbę wad w procesach, w których mogło powstać ich milion. Z kolei RTY (ang. Rolled Throughput Yield) oblicza, jaki procent produktów przechodzi przez proces wytwórczy bez wad.

Istotnych danych dostarcza też wskaźnik czasu cyklu produkcyjnego oraz OEE (ang. Overall Equipment Effectiveness). Oba monitorują efektywność procesów produkcyjnych oraz usługowych. Warto pamiętać też o analizach finansowych ROI (ang. Return on Investment), które zapewniają wgląd w korzyści ekonomiczne będące efektem wdrożenia całego projektu Six Sigma. Są one kluczowe z perspektywy strategicznego zarządzania jakością i zwiększania konkurencyjności przedsiębiorstwa.

Wdrożenie Six Sigma: koszty, czas i wyzwania

Wdrożenie Six Sigma w firmach wiąże się z kosztami i dużym nakładem pracy. Należy zainwestować w szkolenia, żeby wdrożyć kadrę do pracy. W projekt trzeba włączyć ekspertów, którzy dostosują strategię Six Sigma do potrzeb firmy. Często idzie to w parze z koniecznością unowocześnienia infrastruktury technicznej.

Pierwsze efekty wprowadzenia Six Sigma widać zwykle już po 3 – 6 miesiącach od wdrożenia. Jednak pełna adaptacja firmy do nowej metodologii zajmuje zwykle od roku do dwóch lat. Duży wpływ ma na to poziom zaangażowania zarządu i pracowników. Wyzwaniem jest często opór kadry przed zmianą środowiska technologicznego, który może wydłużać realizację projektów. Receptą są tu elastyczne strategie zarządzania zmianą oraz odpowiednie planowanie działań dopasowane do możliwości firmy.

Organizacja programu i role certyfikacji

Zespół Six Sigma składa się z osób o różnych poziomach umiejętności, które potwierdzają certyfikaty nawiązujące do hierarchii w sztukach walki:

White Belt: osoby z tym poziomem certyfikatu znają podstawowe zasady koncepcji Six Sigma, ale nie mogą prowadzić własnych projektów.

Yellow Belt: mają podstawową wiedzę o metodyce Six Sigma. Chociaż nie prowadzą samodzielnych projektów, to pomagają w doskonaleniu procesów produkcji.

Green Belt: osoby z tym certyfikatem prowadzą mniejsze projekty i współpracują z bardziej doświadczonymi kolegami. Znają rozbudowane narzędzia analityczne i metodę DMAIC.

Black Belt: osoby z tą rangą zajmują się złożonymi projektami i pełnią funkcję liderów zespołu.

Master Black Belt: kształtują strategię Six Sigma w organizacji i nadzorują jej wdrożenia.

Aby uzyskać taką certyfikację, należy ukończyć odpowiednie szkolenia i zdać egzamin sprawdzający wiedzę z każdego poziomu. Kursy mogą trwać nawet do kilku tygodni.

Rozwijanie umiejętności w Six Sigma znacznie zwiększa zwrot z inwestycji i efektywność działań.

Lean Six Sigma: synergiczne podejście

Lean Six Sigma oznacza połączenie dwóch metod doskonalenia produkcji – Lean Manufacturing i Six Sigma. Hybrydowa koncepcja dostarcza solidne podstawy do ciągłego usprawniania procesów i budowania przewagi konkurencyjnej na rynku. Zgodnie z filozofią Lean należy skupić się na eliminacji marnotrawstwa i tworzeniu wartości, dążąc do minimalizacji kosztów wytwarzania. Z kolei Six Sigma pomaga w stabilizacji procesów produkcyjnych poprzez analizę danych statystycznych, co podnosi jakość produktów i usług. Dzięki temu firmy lepiej zaspokajają potrzeby klientów, jednocześnie zmniejszając koszty działalności.

Integracja z systemami jakości

Six Sigma może skutecznie wspierać system Total Quality Management (TQM) oraz działania zgodne z normami ISO 9001. TQM polega na angażowaniu całej organizacji w proces doskonalenia produkcji. Z kolei ISO 9001 potwierdza wysoką jakość wytwarzanych przez firmę artykułów. Six Sigma dostarcza pomocnych w utrzymywaniu tych standardów narzędzi statystycznych oraz umożliwia precyzyjną kontrolę nad dokumentacją techniczną.

Korzyści? Minimalizacja kosztów produkcji, precyzyjne monitorowanie wydajności oraz zwiększanie satysfakcji klientów poprzez dostarczanie produktów najwyższej jakości.

Zwiększaj standardy jakości dzięki Six Sigma

Six Sigma jest skutecznym sposobem na kompleksowe zarządzanie jakością produkcji, który gwarantuje firmom bardziej efektywne i precyzyjne działania. Polega na zastosowaniu odpowiednich narzędzi statystycznych i systematycznym doskonaleniu procesów w firmie. Dzięki temu przedsiębiorstwa mogą zwiększać jakość produktów i usług, co przekłada się na większą satysfakcję klientów oraz lepszą pozycję firmy na rynku.

Interesują Ci inne, sprawdzone narzędzia do optymalizacji procesów produkcji?

Pobierz case study Produkcja i zobacz, jak w praktyce system ERP usprawnia pracę na liniach produkcyjnych.